-

- 2026年1月8日

-

住友電気工業はアルミニウム合金加工に特化した超硬コーティングドリル「フラットマルチドリルMDF―A型」を発売しました。

アルミ合金の切りくずを排出しやすい刃先形状とし、安定した加工を実現。自動車業界では燃費向上のため部品の軽量化が求められ、アルミ合金の使用割合が増加。ただ、アルミ合金の加工は細かい切りくずが切削の妨げになる場合もあり、切りくず排出性を高めた製品群で顧客ニーズに対応します。

製品ラインアップは、外部給油式が12型番で工具径は2・0ミリ―10・0ミリメートル、内部給油式が8型番で工具径は3・0ミリ―10・0ミリメートル。

高平滑性のダイヤモンドライクカーボン(DLC)コーティングにより耐溶着性が向上し、工具の損傷を抑えられる。アルミ合金加工用に最適化したシンニング形状で、切りくず排出性に優れる。傾斜面や円筒面といった非平面加工の高能率化を実現しました。

- 2026年1月8日

-

- 2025年12月31日

-

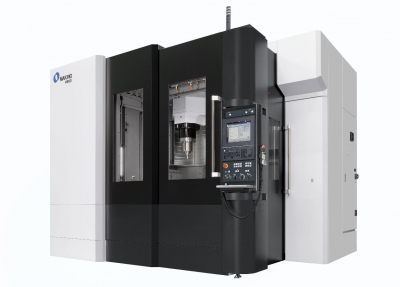

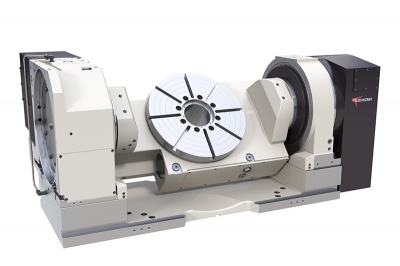

津田駒工業は加工対象物(ワーク)の大型化に対応した数値制御(NC)傾斜円テーブル「TWB-450」を発売しました。

ワーク振り回し径を、旧モデル「TN-450」の500ミリメートルから約1・2倍の630ミリメートルに拡大。傾斜角度範囲は旧モデルのマイナス10-プラス95度からマイナス30-プラス110度に広がりました。

新機種はTN-450の後継機種で、同社のNC傾斜円テーブル「TWBシリーズ」に追加したテーブル直径450ミリメートルのモデル。高機能クランプ機構の採用により、傾斜軸クランプトルクが旧モデル比約1・5倍に向上。傾斜軸で最高回転数は同約1・5倍、傾斜可搬モーメントは同約3倍になりました。

- 2025年12月31日

-

- 2025年12月11日

-

スター精密は、主軸移動型(スイス型)自動旋盤「SPシリーズ」の新機種を12月から国内外で発売開始しました。

最大径32ミリメートルまでの加工が可能なほか、バリ取りを機械内で簡単に行える新機能を追加。同シリーズの工具取り付け本数の多さなども訴求し、データセンター(DC)向けIT関連機器や自動車、空圧装置など幅広い業種の加工ニーズに対応します。

新機種の「SP―32」は主軸回転数が正面、背面ともに最大毎分7000回転。正面加工用刃物台は、2023年に発売した「SP―20」と同様、中央のガイドブッシュを取り囲むように構成した門型刃物台を採用。

手前側にバイトホルダー6本型、奥側に6軸型のクロスドリルユニットを搭載。6軸のうち4カ所をカートリッジ式ポジションとして、加工部品の形状に応じて多彩な工具ユニットを装着できます。

背面加工専用刃物台は、4軸型ユニットまたは5軸型ユニットを選べる。正面と背面でさまざまな回転工具を使い、工程分割と同時加工によりサイクルタイムの短縮を実現します。

また数値制御(NC)装置には、経験の少ないオペレーターでも簡単にプログラムを作成できる「EASY EDIT」(オプション)や、オペレーターの日常作業をサポートするプログラムデータ一括入出力機能などの支援機能を搭載しています。

- 2025年12月11日

-

- 2025年12月8日

-

形彫り放電加工機の電極や加工対象物(ワーク)の交換を自動化する搬送装置を10月に発売。

搬送に使うロボットの最大可搬質量を同社従来製品と比べ2倍の18キログラムに拡大。対応可能な機種を拡充するなどして利便性も高めた。人手不足を背景に高まる段取り作業の自動化需要に対応し、長時間安定した連続稼働や生産性向上に貢献します。

開発した自動搬送装置「SZ25」は、電極やワークを並べる棚や6軸の垂直多関節ロボットで構成。搬送可能な電極の最大寸法は幅150ミリ×奥行き150ミリ×高さ150ミリメートル。電極を最大48本、オプションで同108本、ワークを同5個ストックできます。

装置の外形寸法は幅1240ミリ×奥行き2160ミリ×高さ2230ミリメートルで、設置面積の最小化を追求。ロボットのストロークの拡大により大型機との連携も可能。

ソディック製の形彫り放電加工機とマシニングセンター(MC)の間にSZ25を設置。ロボットで電極用のワークをMCに設置して加工した後、回収して放電加工機に設置するといった使い方も想定し、段取り作業で人が介在することなく長時間の安定した連続稼働を支援します。ロボットは工作機械の数値制御(NC)装置で制御でき、MCを含めた自動化にも柔軟に対応します。

ワイヤ放電加工機では、ワイヤ電極線に接触して電力を供給する接触子「通電コマ」を自動で送る機能を開発。通電コマの摩耗によるワイヤの断線や加工精度の不良を予防します。

また、切り出したワークを自動で取り出す「中子自動処理装置」も投入し、長時間の連続稼働や生産性向上を支援し、放電加工機やMCの拡販につなげます。

- 2025年12月8日

-

- 2025年11月27日

-

京セラは切削加工中の状態をグラフなどで見える化するサービス「VIMOA(ヴィモア)」を開始しました。

3軸加速度センサーを内蔵したセンシングツールを工作機械に取り付け、重心の偏りや、振動周波数などのデータを収集・分析します。労働人口が減少する中、オペレーターの勘や経験、技能に頼らず、稼働状況の監視や工程改善などを可能となります。

独自開発のセンシングツールは、機種やメーカー、年式を問わず、さまざまな工作機械に後付け可能。切削加工は、クーラント液などで加工中の様子を目視で確認することが難しかった中、センサーでは加工中の振動を計測し、パソコンで振幅波形や重心、振動の大きさなどをグラフで確認できます。

センシングツールや専用無線LAN、交換用バッテリーなど機器一式の貸し出しを開始。

26年春にはAI(人工知能)を組み合わせ、量産ラインの稼働監視と不具合管理をサービス展開予定。加工中の状態をモニタリングして異常を即座に検知し、切削工具の摩耗度が閾(しきい)値を超えた場合にはアラートを出す仕様。

- 2025年11月27日

-

- 2025年11月17日

-

ワルタージャパンは、チップの二つの角を使えるチップ交換式ドリル「Dスペード」を発売しました。チップの2コーナー使用は1枚刃のチップ交換式ドリルでは世界初。

1コーナーしか使えなかった従来品に比べ工具費用を削減できます。鉄・鋳物加工用で建設機械、農業機械、工作機械など向け。

チップは穴径12ミリ―25・7ミリメートルを用意し、消費税抜きの想定市場価格は1万6300円から。ボディーは3万6000円から。

チップは片側が摩耗したら、もう片側に切り替えて使えます。また従来品の最大四つだったドリル先端部のクーラント吐出口を六つに増やし、切り粉処理性と冷却性を高めました。直進性に関わるガイドを二つ設けるダブルマージンタイプで高精度も可能。

- 2025年11月17日

-

- 2025年11月13日

-

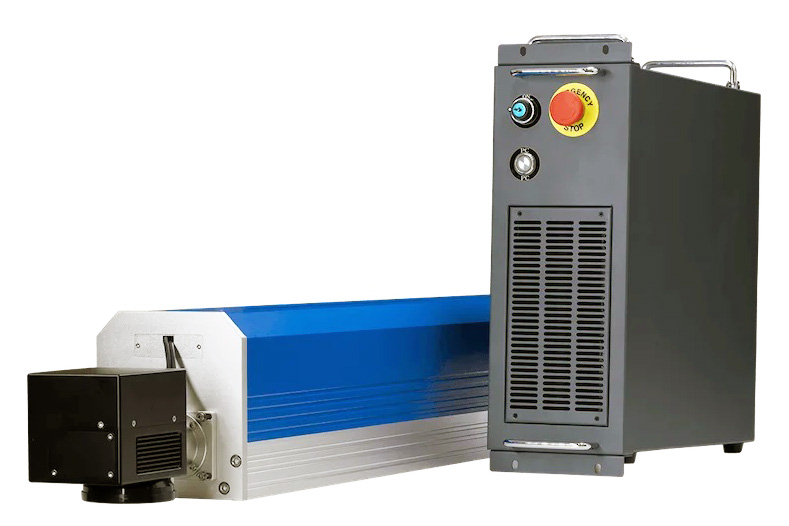

光響は二酸化炭素(CO2)レーザーマーカー「LMS―CO2―100W」を発売しました。

アクリルやガラスなどの切断・穴あけ加工に対応し、レーザー出力は100ワット、発振波長は10600ナノメートル(ナノは10億分の1)で、30ワットの従来製品「LMS―CO2―30A」に比べ印字速度を3倍に高速化。

CO2レーザーは非金属素材への吸収率が高く、木材、紙類、セラミック、樹脂、ガラス、皮革、食品などに短時間で印字できる。透過性素材のアクリルや、IR波長で加工できないガラスにも対応できます。

マーキングエリアは7種類のレンズを用意し、最大800ミリ×800ミリメートルに対応。最小線幅は約180マイクロメートル(マイクロは100万分の1)、水冷式で大きさは幅171ミリ×奥行き1326・5ミリ×高さ191・5ミリメートル。

- 2025年11月13日

-

- 2025年11月12日

-

ワルタージャパンは、11年ぶりに全面改良した鉄・鋳物専用超硬ドリルのハイエンドモデル「DD170」を発売しました。

独自の複層コーティングにより、高い耐摩耗性と靭性を両立。冷却性や直進性も高めました。

穴径3ミリ―20ミリメートルで、建設機械、工作機械、自動車などの業界でご利用可能。

コーティングは窒化アルミニウムチタンのアルミとチタンの配合を層によって変え、表面側では耐摩耗性を、母材側では靭性を、それぞれ重視した層にすることで相反するそれら特性を両立しました。

クーラント流路となる外周溝は従来の8本から12本に増やし、冷却性を向上しました。ガイドの機能を果たすマージン構造も改良し、直進性を高めました。

- 2025年11月12日