機械情報ニュース

-

- 2026年3月11日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した2月の車名別新車販売によると、ホンダの軽自動車「N―BOX(エヌボックス)」が1万8507台となり4カ月連続で首位を維持した。ただ前年同月比1・7%減で経年した車種を中心に前年割れとなるなど鈍化傾向が目立っている。

上位では2位がスズキの軽「スペーシア」で前年同月比8・1%減の1万4441台。4位のトヨタ自動車の小型車「ヤリス」は同26・0%減の1万1280台で、それぞれ新型車投入から時間が経過しており前年割れとなったようだ。

一方、3位のダイハツ工業の軽「ムーヴ」は同39・4%増の1万1400台。2025年6月に全面刷新した効果が継続した。他では8位の日産自動車の軽「ルークス」が同35・1%増の9523台、22位の三菱自動車の軽「デリカミニ/eK」が同20・8%増の5446台と伸長。全体的に新型車が不足する中で「25年に全面刷新した新型車の販売は好調」(全軽自協)だ。

登録車でも同様で、30位のトヨタのスポーツ多目的車(SUV)「RAV4」は同71・9%増の4111台。30位圏外だが三菱自のミニバン「デリカD:5」は同46・3%増、スズキの小型乗用車「クロスビー」は同94・8%増、日産の電気自動車(EV)「リーフ」が同3・7倍と好調だった。自販連は「新型車投入で市場が循環し伸びていくことを期待したい」とする。

- 2026年3月11日

-

- 2026年3月3日

-

日本工作機械工業会(日工会)が発表した1月の工作機械受注総額(確報値)は、前年同月比25・3%増の1455億7900万円と7カ月連続で増加した。好調な中国にけん引されてアジアが2017年11月以来の過去最高となり、外需が全体を押し上げた。

一方、米国の連邦最高裁判所がトランプ米政権の相互関税を違憲と判断した影響について日工会は「まだ具体的な情報がなく、推移を見守っていきたい」とした。

外需は前年同月比34・2%増と16カ月連続で増加。単月として過去2番目の水準となり、受注総額に占める外需比率は77・6%と過去最高を更新した。

外需をけん引したのはアジアで同38・1%増の618億円。5カ月連続で増加し、600億円を初めて超えた。

中でも中国は同56・9%増の432億円と22カ月連続で増加。2月中旬からの春節(旧正月)前の駆け込み需要もあり、過去最高を更新した。業種別では一般機械向けが同40・1%増の136億円、電気・精密向けが同92・6%増の93億円。自動車向けは同61・0%増の146億円と過去最高を更新した。日工会は設備需要の根強さなどから、春節休暇後の「3月以降再び活況を呈する」と見通す。

その他の地域では米国が同49・7%増の310億円と12カ月連続で増加。過去2番目の水準となり、自動車や航空機・造船・輸送用機械向けが伸びた。

欧州はドイツが同25・2%増の38億円と6カ月連続、イタリアが同44・1%増の21億円と7カ月連続で増加し、堅調に推移した。

一方、内需は横ばい基調が続く。半導体製造装置関連の需要の高まりを受け、電気・精密向けが同20・6%増と5カ月ぶりに増加。航空機・造船・輸送用機械向けは2カ月ぶりに30億円を超えた。ただ、すそ野が広い一般機械向けは盛り上がりを欠き、12カ月ぶりに120億円を下回った。

- 2026年3月3日

-

- 2026年3月2日

-

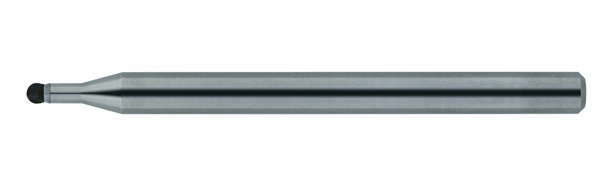

スギノマシンは、球面形状の仕上げ工具用ホルダー「球面用スパロールホルダ SES―AH」のテスト受注と販売を開始。

球面形状の加工対象物(ワーク)表面を高精度に仕上げる同社製工具「球面仕上げスパロール 新型SES」を取り付けるアングルヘッドタイプのホルダー。

同ホルダーは一般的なミーリング機能付き数値制御(NC)旋盤に直接取り付け可能。既存設備に導入できるため、コストをかけずに短期間で球面形状の加工品質と生産効率を高められる。

同社の球面仕上げスパロールは、金属表面を塑性変形させて加工面を滑らかに仕上げつつ、耐摩耗性や疲労強度を高めるバニシング加工を行う工具。新型SESは、球面形状のワーク表面を3―6秒で表面粗さRz0・8マイクロメートル(マイクロは100万分の1)以下の鏡面に仕上げる。加工対象は、球の直径が10ミリ―40ミリメートル。

- 2026年3月2日

-

- 2026年2月26日

-

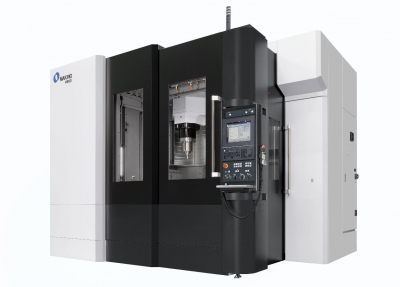

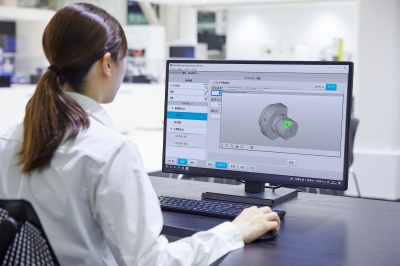

DMG森精機は3次元(3D)モデルから加工形状を認識し、対話形式で加工プログラムの作成を支援するソフトウエアを開発した。2次元(2D)の設計図面から情報を読み取って加工条件などを設定していた同社従来製品と比べ、加工プログラムの作成時間を約80%削減できる。部品の加工形状が複雑化する中、加工プログラム作成に関わる作業負担や入力ミスなどを削減し、同プログラムの品質向上にも貢献する。

新ソフト「CELOS VISUALprogramming 3D」はパソコン向けのソフトで、同社製の工作機械をネットワークにつないで利用するサービスの会員向けにオプションとして販売を始めた。

3Dモデルから認識した加工形状に応じ、加工の種類の選択や工具・加工条件設定といった加工プログラム作成に必要な操作を自動で抽出。利用者は3Dモデルで加工形状を視覚的に確認しながら、表示される図やメッセージに沿って対話形式で操作を進めることで加工プログラムを作成できる。

従来は2D図面を読み取り加工形状ごとに対話形式で必要な操作をしていた。新ソフトは手動による条件入力回数の大幅削減などにより、入力や操作ミスの低減にもつなげる。

専用のシュミュレーションソフトで作成した加工プログラムの動きを再現。事前に工具干渉や加工順序の確認が可能で、実機での加工プログラムの動作確認時間も短縮できる。

- 2026年2月26日

-

- 2026年2月25日

-

トラスコ中山は切削工具などの工業用副資材の販売で、最終顧客への直送体制を強化する。2031年度に売上高で24年度比約70%増の5000億円を目標とし、直送で全体の約3割を占める考えだ。ルート別ではeビジネスルートが増大傾向にあり、主力の機械工具商ルートでも集中購買、コスト削減のニーズが高まる。26年5月に愛知県北名古屋市で稼働する物流センター「プラネット愛知」など自社拠点の活用が成長の試金石となる。

トラスコ中山は卸販売業で最終顧客に直販はしていない。工作機械などは扱わず、作業用品や環境安全用品などの消耗品に特化する。即納性を強みに、デジタル変革(DX)との掛け合わせで「工業用副資材のプラットフォーマー」を指向する。

同社は国内市場を深掘りし、31年度での売上高5000億円に向け年平均300億円ずつ積み増す構えだ。注力するのがネット通販企業などのeビジネスルートで、ルート別売上高比率は24年度に約23%だが「10年以内には(機械工具商など)ファクトリールートの売上高と肩を並べるだろう」(経営企画部)とみる。

eビジネスは日常に浸透し始め、即納性と相性が良い。武器となるのが最終顧客への直送体制。24年度の直送個口数は約625万個、売上高は約372億円だったが、31年度には直送個口数を2690万個、売上高を1500億円まで伸ばす。

ここにきて社会環境の変化による集中購買、コスト削減志向から直送ニーズが高まっている。物流拠点で複数個を荷合わせすれば環境やコスト、効率の面で利点が大きい。そこで物流やデジタルなどの大型投資が必要だ。

トラスコ中山が半年後に稼働させるプラネット愛知は、延べ床面積が約8万8600平方メートルで総工費300億円。現在同社最大のプラネット埼玉(埼玉県幸手市)の2倍超の広さで高速自動梱包出荷ライン4本を備えた。

在庫保有数は100万アイテムを目指し、年間出荷金額は最大1000億円を見込む。

さらに26年8月にも新潟県三条市で「プラネット新潟」を稼働させる。延べ床面積は4万8338平方メートルで、在庫保有数は16万アイテムを計画。投資総額は約182億円。両拠点とも災害時の事業継続を考慮して免震構造とした。

一般にネット通販企業も物流センターを使うが、トラスコ中山のセンターは自前で運用し、在庫も豊富。自社便も多いため、ドライバー不足など物流課題への対応が容易という。顧客の生産を止めない同社の即納性は、“本領発揮”の時を迎えた。

- 2026年2月25日

-

- 2026年2月24日

-

冨士ダイスは汎用超硬合金と同等で鋼の4倍の耐摩耗性を持つ新合金を開発した。ニオブ炭化物を主成分とし、金属部分の摩耗を極力抑制する材料設計と、通常焼結技術を用いた結合剤の最適制御により、混錬工具対応と粉砕工具対応の両条件下で優れた耐摩耗性を実現した。回転工具や混錬工具など向けに売り込み。

開発した新合金「サステロイ STN30」を10月から発売し、試作受け付けを始めた。汎用的な超硬合金に比べて耐食性を高めた。10%濃度の塩酸の場合、多少の腐食は見られたが、同濃度の水酸化ナトリウムと3%濃度の塩化ナトリウムの場合はほぼ腐食がないことを自社試験で示した。

また、超硬合金の約5分の3と鋼程度の比重のため、回転工具に使うと、装置への負荷軽減による電力削減などが見込める。研削加工性は汎用の超硬合金と同等で、放電加工もできる。

冨士ダイスは地政学リスクに影響されない安定供給を目指し、産出地が偏在するレアメタル(希少金属)の使用を抑えた合金開発を進めている。23年に超硬合金の主原料であるタングステンとコバルトの含有量を約9割削減した合金「サステロイ ST60」を開発し、発売。レアメタルを約9割削減という特長を生かしながら、今回、材料設計の見直しなどにより、局部的な摩耗にも耐えられるようにした。

- 2026年2月24日

-

- 2026年2月20日

-

DMG森精機は、手押し台車に搭載した協働ロボットで工作機械に加工対象物(ワーク)を搬入出する作業を自動化するシステム「Robo2Go Open(ロボツーゴーオープン)」を発売した。同社従来製品と比べ操作性や作業性を向上し、短時間での自動化を実現しやすくした。

ロボットのティーチペンダントを使わずに、同社製工作機械の操作盤でタッチパネルを使った直感的な操作で、ロボットの動きを含めた搬送工程のプログラムを容易に作成できるようにした。

工作機械と台車の間隔を従来より空けて使えるよう、台車に搭載するロボットの配置を変更。空けたスペースにオペレーターが入り、工具の交換といった加工機内での段取り作業をしやすくした。

- 2026年2月20日

-

- 2026年2月19日

-

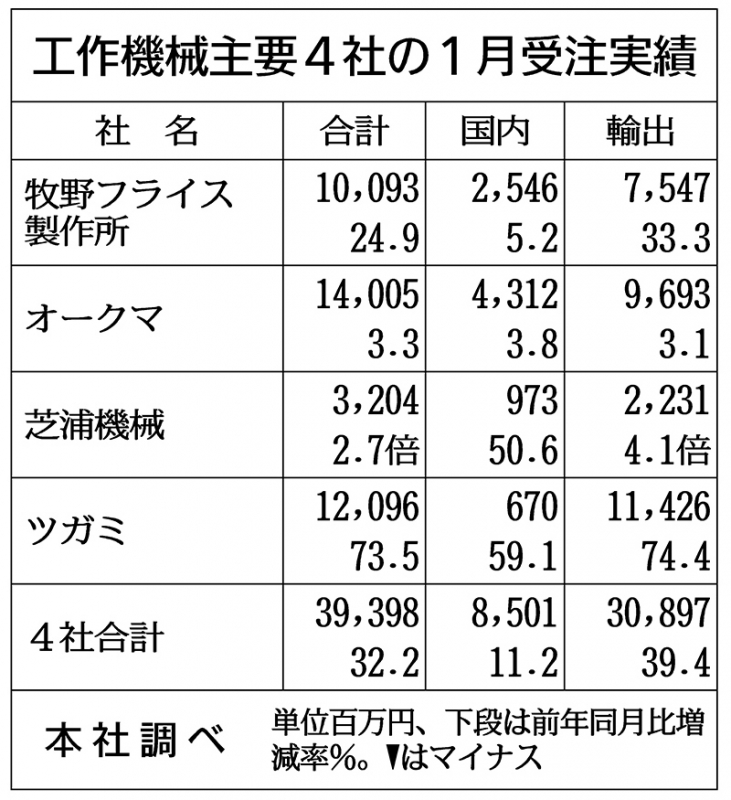

日刊工業新聞社がまとめた工作機械主要4社の1月の工作機械受注総額は、前年同月比32・2%増の393億9800万円と20カ月連続で増加した。全社が輸出と国内ともにプラスとなった。

17カ月連続で増加した輸出が全体をけん引し、国内は8カ月ぶりに増加に転じた。アジアや北米を中心に輸出が好調に推移するなか、国内の回復基調が続くか注目される。

各社の輸出を後押したのは中国や米国だ。牧野フライス製作所は輸出が前年同月比33・3%増と2カ月連続で増加した。特に大幅増となったのが中国で「電気・電子部品の金型向けが伸びたほか、自動車関連も金型と部品向けがともに増えた」。

中国市場が主力のツガミは、輸出が同74・4%増と9カ月連続で増加。中華圏で2月中旬に控える春節(旧正月)前の駆け込み需要がみられたほか、車やデータセンター(DC)関連向けなど幅広い産業の需要を取り込んだ。ただ同社幹部は「春節明けの需要環境には不透明感がある」と慎重にみる。一方、インドも車関連向けなどで受注が増加した。

オークマは輸出が同3・1%増と16カ月連続でプラスとなった。けん引したのは米国で「航空・宇宙関連向けで大型案件を受注するなど好調に推移した」。

芝浦機械は輸出が同4・1倍と大幅に増加した。特に海外では「大型サーバー関連などの光通信向けが活況」(広報・IR部)とし、中国で超精密加工機を複数台受注。北米ではジョブショップ(加工業者)向けに門形マシニングセンター(MC)を受注した。

国内では芝浦機械が同50・6%増と3カ月ぶりに増加。航空・宇宙関連向けで門形MC、造船や鉄道関連向けで横中ぐり盤を受注するなど大型機が伸びた。オークマも国内が同3・8%増と8カ月ぶりに増加に転じた。「半導体関連向けで動きは出てきたが、中小製造業では厳しさが残る」。

- 2026年2月19日

機械トピックス

-

- 2026年3月9日

-

オークマは、複合加工機「マルタスUシリーズ」に機械幅を従来機比25%縮小した小型モデル「U1000」「U2000」を追加し発売しました。

工具収納可能本数を同2倍の80本に増やした大容量マガジンを標準搭載し、多品種生産に対応する。医療関係、電気自動車(EV)、ロボットなどの中・小物部品をターゲットに提案。

U1000はチャックサイズ6インチ、U2000は同8インチ。

複合加工機ユーザーで中・小物部品の需要が増えていることを受け、チャックサイズ8インチの従来機「U3000」に比べ機械を小型化した。機械幅は3510ミリメートル。

ロボットセルやローダーセルなど多様な自動化への対応を前提に設計し、機械前面をフラット化。ロボットを、より機械に近づけられ省スペース化。熱変位に対し機械が自律的に高精度を安定維持する「サーモフレンドリーコンセプト」など、長時間連続運転を可能にする各種知能化技術も搭載。

- 2026年3月9日

-

- 2026年3月4日

-

ニイガタマシンテクノは、加工対象物(ワーク)の画像解析機能を搭載したスクリューローター専用加工機を開発しました。

ワークの外観をカメラとレーザーで測定して加工開始点を自動算出することで、加工の準備にかかる時間を短縮。加工機本体もロボットを用いた自動化に対応しやすい形状に変更し、省人化が進めやすい。

スクリューローター加工機「NSMシリーズ」と、非接触画像解析システム「e―na(イーナ)」を組み合わせ、スクリューローターはスクリュー式エアコンプレッサーに用いられ、加工時間短縮のため、素材にはあらかじめ指定した形状が作られた鋳鉄を用いることが多いが鋳鉄の場合、丸棒形状に比べてワークの位置決めに時間を要していました。

イーナにより位置決めにかかる時間が短縮可能。イーナは加工機に取り付けられたワークの形状を非接触で計測し、3次元(3D)データを作成。それを元に加工開始地点が算出され、自動でワークを動かして位置決めが行われます。

手動では数分から10分程度かかっていたが、数十秒で完了可能。

加工機本体も、剛性の高さや減衰性はそのままに改良を加え、安全性の強化に加えて、扉の自動開閉や汎用性の高いコレットチャックの標準搭載など、自動化を進めやすい設計に変えました。

- 2026年3月4日

-

- 2026年2月17日

-

スギノマシンは、ウオータージェットによるバリ取りに特化した装置「JDM」を開発しました。流体の特性を生かし、専用機やロボットによるバリ取りでは届かない深穴や複雑形状部のバリに効果を発揮。

バリを除去するウオータージェットの圧力は最大70メガパスカル(メガは100万)で、従来機と比べて40%向上しました。

また、二つの新開発ノズルを標準搭載。そのうちNTノズルは、噴射された流体が極力拡散しない設計で、従来機のノズルより高いバリ取り性能を持ちます。もう一つの2系統ノズルは、「直射ノズル」と「L形ノズル」を1本に集約。ノズルチェンジを効率化し、バリ取り工程のサイクルタイムを短縮します。

装置の寸法は幅1080ミリ×奥行き2980ミリ×高さ2700ミリメートル。手作業によるバリ取りの自動化を基本コンセプトとし、人が作業をしていた空間にそのまま設置できるサイズに収めました。

- 2026年2月17日

-

- 2026年2月8日

-

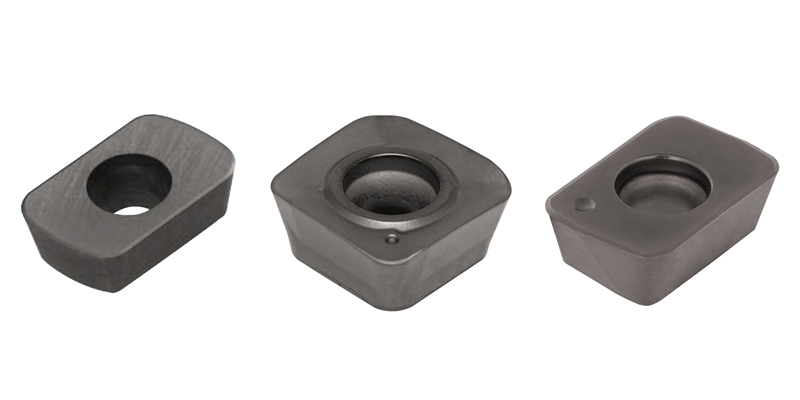

三菱マテリアルは2本のネジで締結してホルダーの変形を抑えるヘッド交換式超硬ドリル「DXAS」を発売しました。穴加工作業での高能率化と高精度化、ランニングコストの低減を実現。

工具径は18ミリ―30ミリメートル、加工穴深さと切れ刃径との比率は1・5―8。ヘッドは43アイテム、ホルダーは52アイテムを用意。「DXAS1800P(ヘッド)」で適応材種「DP6020」のタイプの標準価格は消費税込みで1万3200円。

ヘッド部の確実な固定により負荷の大きい加工環境でも緩みにくく、加工能率を大幅に高められます。締結時に生じるヘッドとホルダーの中心軸のずれを極小化する「パーフェクトセンタリング」で高い穴精度を実現します。

細部まで配慮した設計でとし、従来のヘッド交換式や超硬ソリッドドリルよりも運用費を抑えられます。

- 2026年2月8日

展示会情報

このニュースにお知らせはありません。