栄工舎、3D造形で切削工具 ハイス鋼の刃先を金属結合

栄工舎は、金属3Dプリンターを使い母材にハイス鋼の刃先を金属結合させて切削工具を製造する新技術「エコカッター(仮称)」の試作に成功した。円筒状の炭素鋼表面にハイス鋼の層を造形し、切削刃を加工した。切削工具をハイス鋼から削り出す一般の方式に比べ、母材のコストを大幅に抑えられる上に、刃が摩耗した場合に再生できる。さらに性能を高め、工具にハイス鋼の刃先だけを融合する技術開発を目指す。

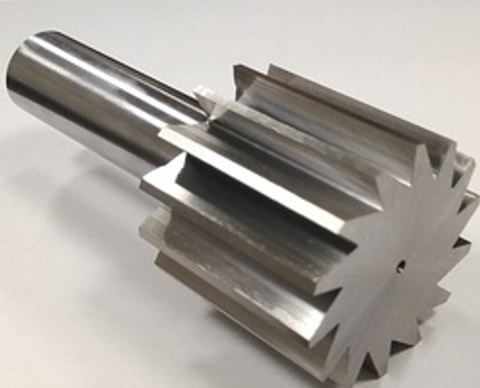

エコカッターは栄工舎の新潟工場とにいがた産業創造機構が共同研究の一環で試作した。直径50ミリメートルの炭素鋼の円筒状の母材に厚さ3ミリメートルのハイス鋼の層を造形。新潟県工業技術総合研究所が持つダイレクトエナジーデポジション(DED)方式の3Dプリンターを活用し、レーザーを照射しながらハイス鋼パウダーを供給して層を造形・結合させた。そこからNC加工機で14枚刃を切り出した。

試作したのは工作機械用のフライスカッター。刃先部分の検査では亀裂や気泡などの問題はなく、硬度も通常より高いHRC(ロックウェル硬さ)66を測定した。切削工具として使用可能なレベルという。ただ、現段階では使用時の寿命が明確ではないほか、金属組織をさらに向上させる必要がある。

性能検証を継続するとともに、金属組織を高める放熱処理方法の確立を研究する。今回はハイス鋼層を造形した後に、切削刃を切り出したが、DED機能を持つ5軸加工機を使えば切り出した工具にハイス鋼の刃先部を融合させられる。

切削工具用のハイス鋼は炭素鋼より数倍高価。エコカッターを実用化できれば原材料費を大幅に抑えられる。