研削盤などの加工テスト、コンピューター上で完結 ジェイテクト、システム開発

ジェイテクトは、研削盤とギアスカイビング加工機の加工テストをコンピューター上で完結できる「自動設計システム」を開発し、商談に活用し始めた。加工対象物(ワーク)の仕様を入力するだけで、加工時間や精度を数分で確認できる。工具の特注などに2カ月以上かかる実加工のテストが不要となり、同等の信頼性も確認済み。商談や納期を短縮できる。同様のシステムによる商談は業界でも珍しい。

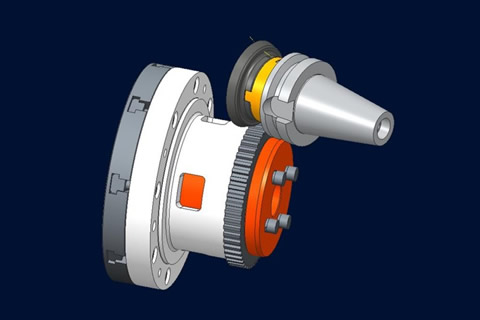

パソコンでワークの基本形を選びエクセルで仕様を入力する。例えば歯車を加工するギアスカイビング加工機では内歯、平歯などを選び、歯数や径、厚さなどを入力。これを刈谷工場(愛知県刈谷市)のサーバーに送ると、システムが最適なチャックや工具を自動で設計し加工テストをする。データ量を落とした結果をパソコンで確認し、動画ソフトで動作を閲覧する。

開発に1年を費やした。コンピューター利用解析(CAE)のシミュレーションモデルに、実加工データを加えて補正し信頼性を高めた。今後、国内外で商談や打ち合わせに活用する。新型コロナウイルス感染防止などの観点で遠隔のやりとりにも使用。顧客の了解を得ながら「実加工テストゼロ」の実現を図る。

一般的に加工テストは、工作機械の商談の際、品質や生産性を確認するために行う。ジェイテクトが得意な円筒研削盤やカム研削盤、ギアスカイビング加工機は、マシニングセンター(MC)や旋盤に比べて要求精度が高く、チャックや工具も特注のため加工テストは必須だった。

一方、加工テストは時間やコストがかかる上、顧客が現場に立ち会うのが一般的なため、コロナ禍によりデジタル化を模索する工作機械メーカーが増えている。ジェイテクトの自動設計システムは条件を変えたテストもその場で対応できる。メーカー、顧客双方に利点がある営業ツールとして注目されそうだ。