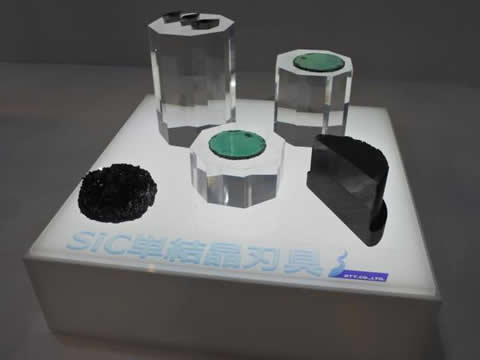

BTT、名古屋工大とSiC切削工具を開発 ナノレベルの加工実現

BTTは名古屋工業大学と共同で、刃先に炭化ケイ素(SiC)単結晶を採用した切削工具を開発した。一般的なダイヤモンド工具よりも微細なナノメートルレベルの加工が可能。SiC単結晶の切削工具は珍しいという。10数年かけて研究を続け耐久性などの技術課題を克服し、実用化した。オーダーメードにより販売する。

青木渉BTT会長と江龍修名古屋工大教授が共同出資するSiCツールズが開発した。レンズ用のアクリル加工や、銅線の加工用途を見込む。アクリルでは通常必要な二次加工なしで透明なレンズができる。銅線は電気自動車(EV)向けに利用できるという。こうした精密加工を求める顧客ごとの用途に合わせて最適な工具を作り込む。

SiC単結晶の切削工具はダイヤ工具より精密な加工が可能だが欠損の発生など耐久性が課題だった。同社はSiC単結晶に金属原子を付与し、硬度を高める手法を研究。切削対象の材料ごとに最適な金属原子を探し、2000通り以上のパラメーターを定量化し、耐久性を確保した。

また、刃先形状の作り込みでは、SiC単結晶の研磨手法を確立。工具研削盤と江龍名古屋工大教授が開発したCMP(化学機械研磨)の固定砥粒を用い、SiC単結晶の表面を滑らかにすることで、精密な加工を可能にした。

BTTは切削工具の新素材としてSiC単結晶に注目し、SiCを研究する江龍名古屋工大教授と12年ほど前に共同開発を開始。SiC単結晶の耐久性など長年の課題を解決し、実用化にこぎつけた。