不二越、歯車研削盤を投入 車用減速機向け高精度

不二越は高精度・高能率加工が可能な歯車研削盤が市場投入された。

自動車用減速機や産業機械分野を対象に、歯車研削の高精度化需要を取り込む。電気自動車(EV)化でノイズや振動の低減が求められる中、減速機に使われる歯車部品にも歯車研削による高精度仕上げ加工のニーズが高まっている。

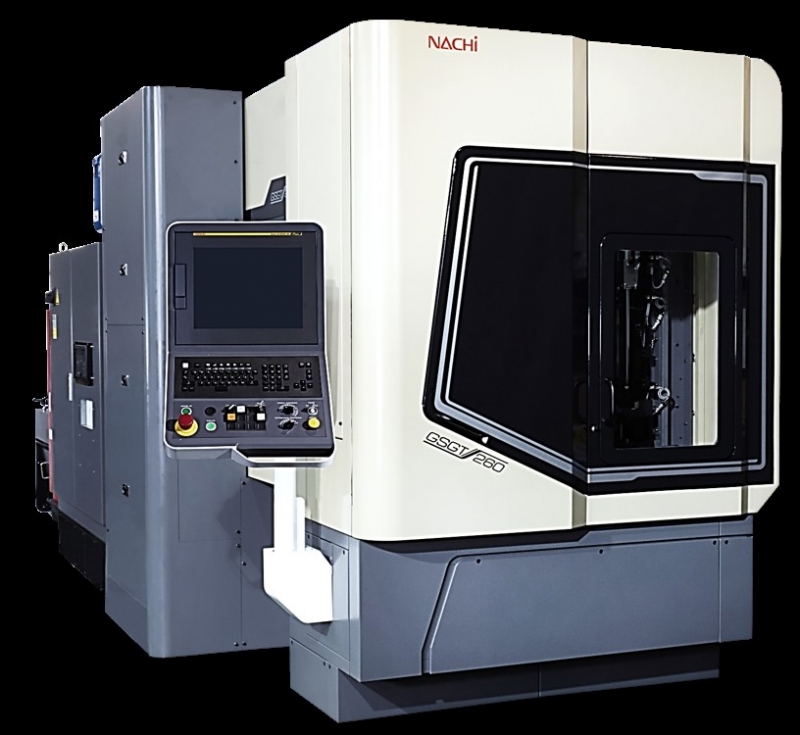

新開発の「GSGT260」は高精度、高剛性、高耐久性のスピンドル構造を採用。また加工状態監視とフィードバック制御による精度管理を実施することで、歯形や歯すじ、ピッチといった歯車精度に加え、歯面の粗さやうねりなどの面性状を高め、ノイズや振動を低減した。

加工対象物(ワーク)の外径は20ミリ―260ミリメートル。歯の大きさを示すモジュールは最大4の歯車に対応する。EVやハイブリッド車(HV)用減速機の量産加工や産業機械向けの大型歯車の研削ニーズに応じる。機械サイズは幅2266ミリ×奥行き5709ミリ×高さ2500ミリメートル。

高精度に加え、非加工時間の短縮により高能率加工を実現する。独自の2軸数値制御(NC)ローダー機構の採用でワークを高速で入れ替え可能。また高速演算ユニットを搭載し、高速でワークの割り出しを実施する。高出力で高剛性な構造により、時間当たりの粗研削量を増大させることで生産性向上も見込める。一般的な歯車研削盤と比べて設置面積を約40%、高さを約20%縮減し省スペース化を実現した。

クーラント(冷却液)の消費電力の抑制と冷却エネルギーの削減で省エネにも対応する。