工作機械、人手不足に挑む 人の介在減らす自動化技術

工作機械各社が自動化への対応を加速している。牧野フライス製作所は5軸制御横型マシニングセンター(MC)、ヤマザキマザックは複合加工機の品ぞろえを拡充。シチズンマシナリーは、工具の向きを変える軸を備えた自動旋盤を開発した。軸数を増やすなどして複雑な形状の加工を実現し、複数の工作機械で加工する工程を1台に集約。機械間の加工対象物(ワーク)の付け替えなど人の介在する段取り作業を極力減らし、欧州をはじめ各地で深刻化する人手不足に対応する。

牧野フライス製作所は5軸制御横型MC「a630iT」を開発。ワークを載せて2軸で移動し、回転傾斜しながら位置と向きを変えるテーブルには、同社既存機種と比べ耐荷重性に優れ積載量を増やせる「トラニオン構造」を採用した。630ミリメートル角のパレットに最大直径900ミリメートル、最大質量千数百キログラムを超える大型ワークを載せて加工できる。ワークをセットしてから仕上げ加工まで一貫して対応することで生産性を向上。船舶用エンジンなどの大型部品の加工需要を取り込む。

ヤマザキマザックは工程集約が図れるハイブリッド複合加工機「インテグレックスi―350ネオAG」を開発した。旋削や歯切り、研削を1台の機械でワンチャッキングでこなす。対話式プログラミングにより歯切りや研削のプログラミングも容易にできる。

自動旋盤ではシチズンマシナリーが同社の大型機ブランド「ミヤノ」で初めて、工具の向きを変えるB軸や工具交換装置(ATC)を備えた機種「BNE―65ATC」を開発。タレット(刃物台)の切削工具にB軸機能を搭載した独自機構で、3次元(3D)の曲面加工などの複雑な形状の加工も可能にした。

棒状の素材(バー材)の供給から左右の主軸のワークのつかみ替えまで自動化できる旋盤の特徴を生かし、伊奈秀雄社長は「四角い部品の6面加工など新たな需要を掘り起こしたい」と強調する。

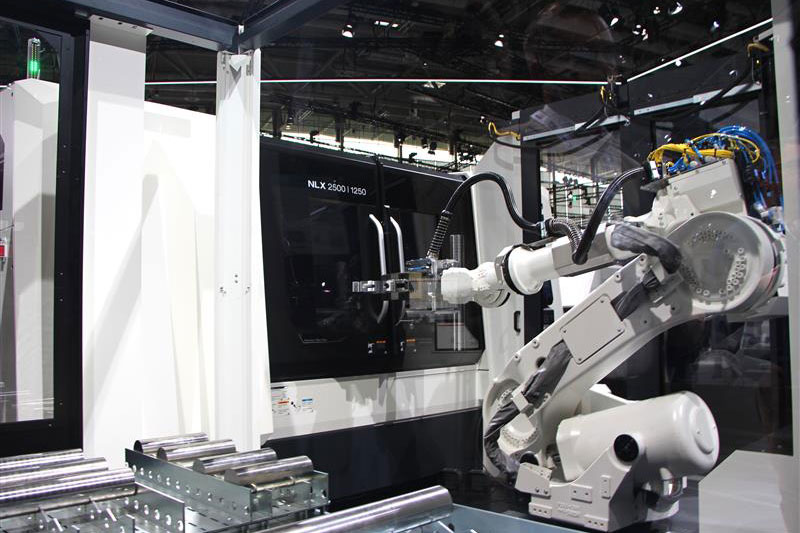

DMG森精機はターニング(旋削加工)センター「NLX2500/1250 2nd Generation」を投入。刃物台にモーターで工具を直接駆動するユニットを組み込み、最大トルクを従来機比2・5倍の100ニュートンメートルに高めた。ミーリング(切削加工)能力向上で従来は難しかった大穴の加工を実現するなど、工程集約の幅も広げた。

オークマは熟練技能が必要な大物ワークに対し、経験の浅い作業者でも高精度加工の安定維持を図れる大型立型MC「MB―100V」を発売した。熟練技能者が担う熱変位に対しては、機械が自律的に抑制する知能化技術の導入で経時熱変位を7マイクロメートル(マイクロは100万分の1)以下に抑えた。人手と時間がかかる切り粉には、ワークの広範囲に切削液をかける独自の洗浄技術で機内清掃作業を大幅に減らした。

一方、ソディックは独ロボットメーカーのフルーツコア・ロボティクスと自動化装置を開発。ソディック製のワイヤ放電加工機や形彫り放電加工機とフルーツコアの6軸垂直多関節ロボットを組み合わせ、ワークや電極のつけ替えを自動化する。共同開発で自動化装置の設置面積の最小化を追求。圷祐次社長は「自動化と共に単位面積当たりの生産性向上にも貢献し、欧州で放電加工機の用途を広げる」と意気込む。