金属加工機メーカー、NC開発・商品化加速 工作機械“使いやすさ”追求

金属加工機メーカーが工作機械の使いやすさを重視した数値制御(NC)技術の開発、商品化を加速する。キタムラ機械は遠隔からのマシニングセンター(MC)の自動運転機能とMCのセット販売を始めた。ヤマザキマザックは加工物の3次元(3D)CADデータから加工プログラムを自動生成するソフトウエアを2023年に市場投入する。

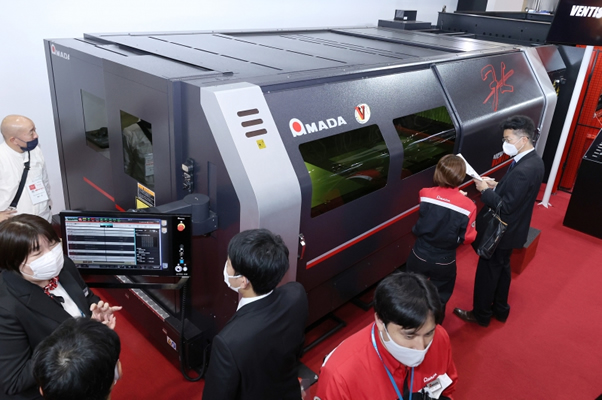

アマダは顔認証による作業者識別機能を搭載したNC装置を順次搭載していく(VENTIS 3015AJ e)

工作機械を扱う技能者にとって習熟が必要な加工プログラム作成の自動化、省人化などを進めることで、製造現場における熟練技能者の減少や、外国籍技能者をはじめとする人材の多様化に対応する。

キタムラ機械が自社製MCとセットで販売するのは、事務所や外出先から第5世代通信(5G)を介してCADデータを送り、遠隔からのMCの自動運転を実現する「Auto―Part―Producer 5G」。NTTドコモと共同開発した同技術は加工プログラム作成のデータ処理をクラウド上で行い、そのデータをリアルタイムに機械に伝送。遠隔操作や複数の機械の制御を1人でできるようになる。

これまでも独自のNC装置「Arumatik―Mi」に、プログラム作成と自動運転をする機能「Auto―Part―Producer」を搭載していたが、一段の省人化につながる。

ヤマザキマザックが開発した自動生成ソフト「マザトロールDX」は、同社のNC装置「マザトロール」と同期し、加工時間の自動見積もりや、加工現場の機械へのデジタル指示書の発行、自動計測などの段取り支援といった機能を実装。プログラム作成と加工の見積もりで従来30分ほどを要していた作業が30秒程度で完了する。

オークマは新開発したNC装置「OSP―P500」で、加工動作作成から段取り、加工、検査までの一連の作業を一つの画面で、ガイドに従いながら図面情報の入力をするだけで加工準備ができるようにした。加工用のプログラム言語を知らない初心者でも簡単に扱える。同装置は23年5月から5軸制御MCや複合加工機に搭載。その後、順次、他機種に広めていく。

アマダは顔認証による作業者識別機能を搭載したNC装置「AMNC 4ie」を23年春以降、ファイバーレーザー加工機などの実機に順次搭載する。同機能は作業者を顔認証し、一人ひとりの熟練度に合わせた操作画面の起動や言語表示を自動で行う。同社のIoT(モノのインターネット)サービスと連携することで、管理者が各作業者の作業状況・結果を一元把握できる。また二酸化炭素(CO2)排出量の算出や遠隔操作機能も取り入れた。