オカネツ工業 歯切り・バリ取り・仕上げの工程1ブースに集約

オカネツ工業は、産業用ロボットを活用し、効率的な生産体制の構築を進めている。ロボットの導入を契機に工程を集約、生産量のバラつきも解消した。高水準な生産が続く中、2025年末をめどに本社工場内を再編する計画も進めている。生産性のさらなる向上を図る考えだ。

オカネツ工業は熱処理を祖業とし、歯車加工、トランスミッション(変速機)の組み立てなど事業を拡大してきた。現在は耕運機や電動運搬車、山岳用運搬車、アイスクリームブレンダーなどの自社製品も手がける。近年は受注量の増加で業績が伸びており、売上高は21年3月期の約93億円から23年3月期は約143億円と5割増えた。このため受注増に対応した生産量の確保が大きな課題だった。

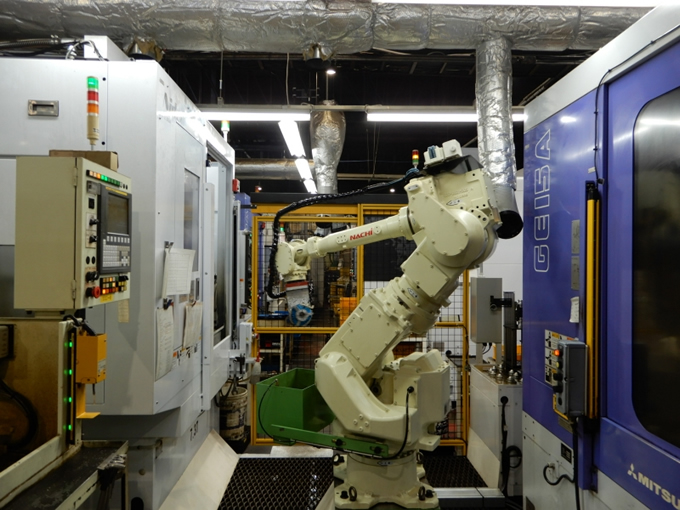

こうした中、金属加工を手がける工場で22年11月、歯車を切削加工する新しいブースを設けた。歯切り加工する機械とバリを取る機械、仕上げ加工する機械と7軸のロボットで構成する。ロボットの導入前は歯切り、バリ取り、仕上げをそれぞれ別の場所で加工していた。三つの工程を一つのブースに集約し、さらに加工対象物(ワーク)の脱着作業を人からロボットに代替した。

また、ロボットのハンドに上下二つの把持機能がある点も特徴だ。ロボットのアームが加工機械の中に入ると、まず加工を終えたワークを外し、次にハンドが180度回転し、反対側に持つ未加工のワークを加工機械に装着する。アームが機械の加工部に入る1度の動作で二つの役割を果たした後に次の工程へ移る。

平松恒彦執行役員製造本部長は「人だと作業に得手不得手があり、生産量が変動していた。人からロボットに変えることで求める量を確実に生産できるようになった」と導入効果を説明する。

歯車の加工にロボットを導入し、工程を集約したのは17年に続き2カ所目。17年に設けた加工ブースは長さや径の大きさがほぼ同じの遊星歯車の内径を加工した。一方、22年に新設した加工ブースは複数の種類の歯車を加工できるようにした。現在は「8種類程度の歯車を加工している」という。

金属加工工場には約100人が所属。溶接や切削などの工程で産業用ロボットが活躍する。切削の工程では「加工機械1台にロボット1台」「3台の加工機械にロボット1台」など導入目的によって組み合わせが変わる。23年度の受注量は22年度に比べて微増を見込んでおり、今後も高い水準の生産が続く見通しだ。

そこで同社は本社工場西側に新たな土地を確保し、本社工場の敷地も含めた土地に新本社棟や研究開発棟、金属加工専用の工場などを新設する。建屋に約30億円、加工機械など生産設備に約15億円を投じ、25年末に全体の工事が完了する予定だ。和田社長は「ロボットを導入できる工程はたくさんある。導入によって生産性を高めたい」と強調する。