トヨタ、モノづくり守る 14年ぶり国内車両新工場

日本のモノづくり復権に向けてトヨタ自動車が動き出した。本拠地の愛知県豊田市に、同社として国内で14年ぶりとなる車両工場を新設する。既存工場に老朽化の波が押し寄せる中、新工場に車の生産を移管しながら、既存工場の修復や建て替えを進めるとみられる。日本経済のけん引役であり外貨を稼ぎ、地域の雇用を支えるトヨタ。国内産業やサプライチェーン(供給網)を守りつつ「自働化」を取り入れるなど工場の新たな姿を模索する。

国内の車両工場新設は2011年のセントラル自動車(現トヨタ自動車東日本)の宮城工場(宮城県大衡村)以来。新工場は機械設備を生産する貞宝工場(愛知県豊田市)の近隣の見通しで、30年代初頭にも稼働する計画だ。

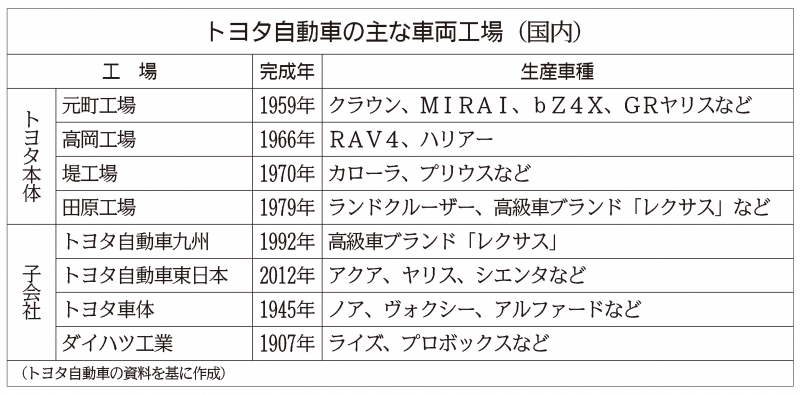

グループの関連工場を含め、国内で14工場・28ラインを稼働するトヨタ。ただ、完成時期は「クラウン」や「bZ4X」「GRヤリス」などを生産する元町工場(同)が1959年、「RAV4」や「ハリアー」を手がける高岡工場(同)は66年、「カローラ」や「プリウス」を担う堤工場(同)は70年と、各工場が“50年選手”となってきた。東崇徳経理本部長は「老朽更新しながら体制を整える。日本のモノづくり基盤を残すためにも、しっかりとしたモノづくりができる場所と新たな働き方にチャレンジする場所をつくる」と話す。

ここ数年は米ノースカロライナ州の車載電池工場の建設や、同インディアナ州プリンストン工場の電気自動車(EV)生産、中国・上海市金山区における高級車ブランド「レクサス」の工場新設など、海外の大型投資が続いた。国内新工場建設について、ある取引先は「驚いた。国内重視はありがたい話」と期待を寄せる。

この動きを捉える上で欠かせないのが、サプライチェーン維持に不可欠としてトヨタが掲げる「国内生産300万台体制」の視座だ。東日本大震災後の12年以降で見ると、新型コロナウイルス感染症と半導体不足という特殊要因により20―22年の3年間は暦年・年度ともに300万台を割り込んだが、それ以外は堅持している。

長年築き上げた国内の強靱(きょうじん)なサプライチェーンはトヨタ最大の強み。生産による「量」の確保だけでなく「利益」を生み出すため、トヨタと取引先が共に現場で知恵を出し、生産性や原価の改善を進めている。

新工場への布石もあった。国内外の取引先を対象とした25年2月の年間方針説明会や春の労使協議会で、佐藤恒治社長は建屋・設備の老朽更新に言及。「安心して笑顔で働ける現場をつくるために、環境改善につながる投資をしっかり続けていく」と語っていた。

新工場は「未来工場」としての位置付けもあるようだ。無人の工場で車が生まれるのではなく、人が生きがいを持てる工場を想定。設計・生産の両面で人に優しい車づくりにより、工程数や生産リードタイムを低減する。サプライヤーから商品を集荷するミルクラン(巡回集荷)などの物流改革や、過度な品質要求の是正、旧型の補給品の種類を統合し固定費を下げる取り組みなども推進し、継続的な発展に結び付ける。

経済産業省の工場立地動向調査によると、立地件数・面積ともにピークだった1989年に対し現在は3分の1―4分の1程度に減少した。米中摩擦の長期化やコロナ禍など世界同時多発的な危機によるサプライチェーンの混乱、円安による輸入コスト増、労働力減少など、日本のモノづくりを取り巻く環境は厳しさを増している。

その中でもトヨタは工場新設に踏み切る。製造業の工場は雇用を生み、地域経済を発展させる。同社にかかる期待は大きいが、こうした流れが同業他社や他業界に広がるかどうかも大きなテーマになる。