穴開け・切削のロボ化に挑む トライエンジニアリング、加工機同等の速度・精度追求

金属板の端を折り紙のように折る「ロボットヘミングシステム(RHS)」のパイオニア、トライエンジニアリング。

主力のRHSを中心にロボットによる生産・加工システムを幅広く展開するロボットシステムインテグレーションの総合メーカーだ。

現在はシステムインテグレーター(SIer)としてのロボットシステムの提案だけでなく、新しい生産工法の開発にも挑戦している。培ったロボット技術と、ロボットメーカーや周辺機器メーカー、大学、研究機関などとのネットワークを活用し、顧客の生産技術に関する開発を受託する。

生産技術は加工機やロボット、ソフトウエアまでを多角的に考える必要がある。生産技術の担当者には高度化する個々の技術の見極めとともに、それらをまとめ上げる能力が求められる。こうした中、生産技術の開発を自社だけで完結させずに外部委託を有効活用する例が増加。トライエンジニアリングの生産技術開発受託事業も「ニーズが増えている」。

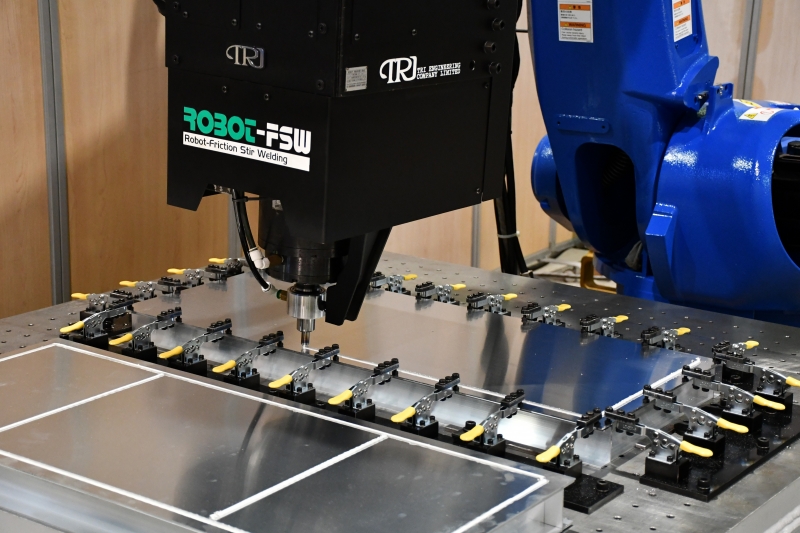

ロボットシステムの多様なラインアップも同社の強みだ。金属の摩擦撹拌接合(FSW)をロボットで実現するシステムは、自動車の電動化で需要増が見込まれるアルミニウムダイカスト部品やバッテリーケースなどの接合用として提案を進めている。人手不足で技能継承が課題となっている研磨加工でも、ロボットシステムによる自動化を推進する。

現在の注力分野は穴開け・切削加工などをロボットで行う「ロボットマシニングシステム」だ。特に加工対象物(ワーク)が大型の場合、「ロボットによる加工を実現できれば、加工機よりも導入費用や設置面積を減らせる」。

ロボットを複数台設置すれば、多軸で同時に複数の加工を進められるため高効率化が可能だ。

メーカーと共同で加工用途に最適な高剛性・高精度のロボットの開発も進める。「ロボットマシニングは始まったばかり。目指すところは加工機と同レベルのスピードや精度。さらに市場を開拓する」と意気込む。