-

- 2025年11月6日

-

アイ・ティー・エス・ジャパン アイ・ティー・エス・ジャパン>表面の微細な粗さ・形状 3D測定

アイ・ティー・エス・ジャパンは表面の微細な粗さや形状を3次元(3D)で測定できる装置「3D光学プロファイラーSTシリーズ」を発売しました。

非接触式で、従来の白色干渉計の手法とは異なった白色光を分光し、被測定物に照射、反射してきた波長の強度から測定します。

複雑な形状の被測定物の微細な粗さや凹凸、高さ・厚さを0・9マイクロメートル(マイクロは100万分の1)から測定できます。

- 2025年11月6日

-

- 2025年10月30日

-

曽根田工業は、切削工具の管理業務をシステムとキャビネットで効率化できる設備を発売しました。

工具払い出しや使用量の集計、在庫管理を自動化し、管理業務を省人化できます。中国・ノウウェイ(蘇州市)製の商品を輸入し、一部仕様を日本市場向けに変更し、導入方法は貸与と販売を用意。

発売する「DXスマートキャビネット」は、キャビネットの96カ所にマシニングセンター(MC)や旋盤用の工具を収納でき、作業者とひも付く専用カードや顔認証でシステムを起動し、必要な数の工具を取り出し、未使用の工具は装置側面の箱に戻し記録します。

現場に未使用の工具が滞留することなく、数量を管理できるため過剰な購入を抑えられます。標準ペースよりも工具消費が早い場合には不具合の早期発見につながるなど、現場の改善に役立てることも可能。

廃棄品や再研磨依頼品を整理する専用の箱も用意し、払い出し数と照合し、リサイクルの管理も容易になります。

導入や運用方法は顧客と打ち合わせて決め、静岡県西部の顧客に限って、曽根田工業が工具の全量を補充する場合は設備の貸与可能。

全国の工具商社には装置を販売します。

- 2025年10月30日

-

- 2025年10月20日

-

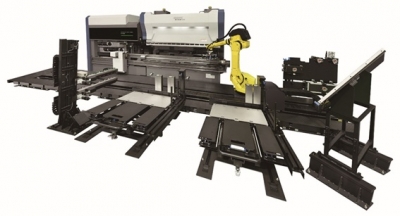

村田ツール 村田ツール>ディスク高さ自動調節 バリ取り機

村田ツールはバリ取り用のディスクの高さ調整を自動化した板金用ディスク式バリ取り機「DB1000F」を発売しました。

手動でディスクの高さを調節していた従来機に比べ、測定から高さ調節までの時間を10分の1程度に短縮でき、生産性や正確性の向上が見込めます。

従来機と同様に前方と後方に2個ずつバリ取り用のディスクを装備。ドロスやスパッタ、バリの除去、面取り加工を1台で行えます。

- 2025年10月20日

-

- 2025年10月10日

-

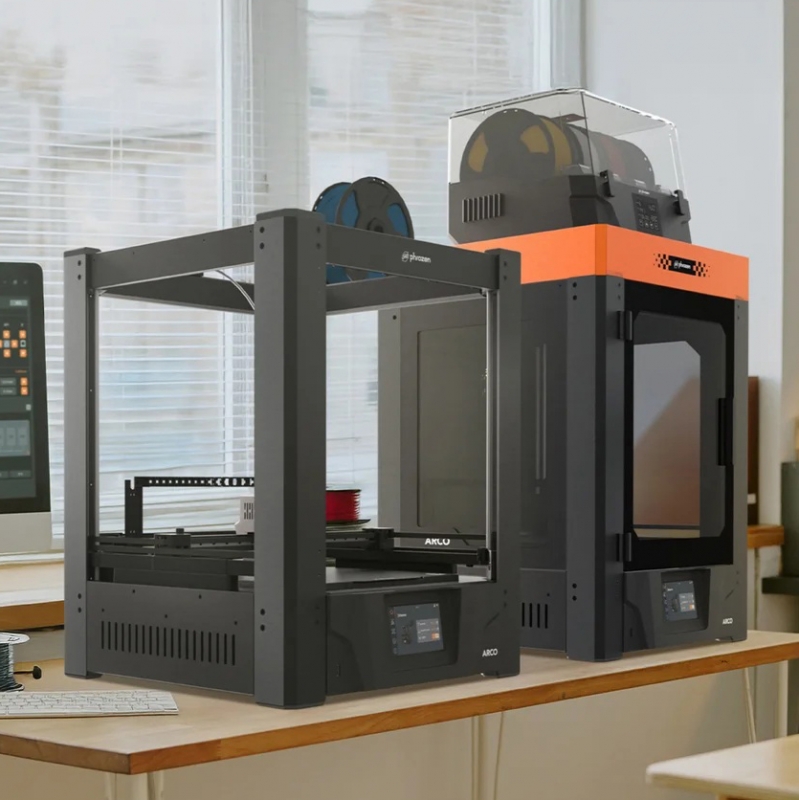

フローズンジャパン フローズンジャパン>高速・高品質造形 熱溶解積層3Dプリンター

フローズンジャパンは熱溶解積層(FDM)方式の3次元(3D)プリンター「ARCO FDM 3Dプリンター」を発売しました。

FDM方式の採用は同社初となります。

ヘッドの最大加速度は4万ミリメートル毎秒毎秒で、最大スピードは毎秒1000ミリメートルと高速かつ高品質な造形が可能。

強化アルミニウム製の4本の支柱と4層構造の加熱ビルドプレート、金属製フライング・ガントリーによる構造を採用。

- 2025年10月10日

-

- 2025年9月16日

-

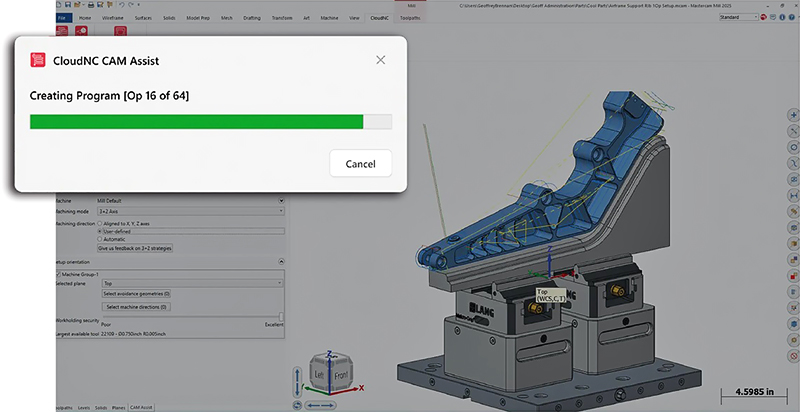

ジェービーエムエンジニアリングは、世界で広く使われている米CNCソフトウエアの3次元(3D)CAD/CAM(コンピューター利用設計・製造)ソフトウエア「マスターキャム」で行っていたCAMプログラム作業の約80%を、AI(人工知能)の活用により数分で完了できるソフトの販売を開始。同ソフトを使うことで、加工開始までの手間や時間を省き、現場での生産性の大幅な向上が期待できます。

発売するソフトは英クラウドNCの「CAMアシスト・フォー・マスターキャム」の日本語版で価格は、1ユーザーが使えるベーシックプランで初年度が年間130万円(消費税抜き)、2年目以降が同100万円(同)。

マスターキャムでCADファイルを開いて材料や製品、治具の形状を設定し、工具ライブラリーや加工モードを選ぶと、AIが工程や加工条件など約80%を自動で作成。必要に応じて微調整できます。

従来、こうした作業はユーザーが単純な繰り返し作業を行い、手間と時間がかかっていましたが、加工するものの形状にもよるが、発売するソフトを使うことで、加工開始までにかかる時間が従来に比べ80%程度短縮が可能。

- 2025年9月16日

-

- 2025年9月9日

-

テラルは、工作機械の切削液(クーラント)向けポンプを発売しました。切削室で加工対象物(ワーク)や工具に切削液をかける際など、一般的な用途に使う中圧型の主力機種。

発売しました「LBMシリーズ」は、メカニカルシールを使わずメンテナンス性を高めた独自のノンシール構造採用の新機種で、従来の「LBKシリーズ」に比べ、ケーシングの溶接強度を高めたことなどで耐久性を向上。1時間当たりに可能な起動・停止回数は120回と従来の2倍に増え、より細やかな制御に対応しました。

吸入可能な最低液面深さは29ミリメートルと従来機より11ミリメートル低い液面でも使え、クーラントの有効利用につながります。省エネ性も高め、以前の同等機種に比べ約11%の省エネとなります。

第1弾として羽根車の枚数が3―6枚、出力最大0・55キロ―1・1キロワットまでの4型式を発売。今後さらに約60型式をラインアップに追加予定です。

- 2025年9月9日

-

- 2025年8月25日

-

ニデックマシンツールは、複合加工機「マルチタスクギヤセンタ MGC300」を発売しました。

ニデックオーケーケーの立形5軸制御マシニングセンター(MC)に、自社の歯車加工機能を追加しました。

3軸、5軸のMC加工に加え、ホブやスカイビング、バリ取り、面取りの歯車加工を1台で行え、工程間の段取りを減らし、省人化に貢献します。

ニデックマシンツールはこれまで量産用の歯車加工専用機を手がけてきましたが、新機種は多品種少量生産が多い部品加工メーカー向けに提案。歯車加工メーカーに対しても、MC加工で加工の幅が広げられる点を訴求します。

X軸、Y軸、Z軸の早送り速度は毎分63メートル。歯車加工に適したテーブルも開発することで、高速・高精度な歯車加工を可能にしました。

ニデックオーケーケーの強みである高剛性の門型構造MCをベース機とすることで、省スペース化を実現しました。

- 2025年8月25日