-

- 2022年12月22日

-

阿波スピンドル 深穴表面の傷を自動検査 穴ライザー・・・阿波スピンドル

阿波スピンドルは、レーザー傷検査装置「穴ライザー」や耐環境型リニアセンサーを紹介します。

穴ライザーは赤色半導体レーザーによる非破壊・非接触で円筒深穴表面の傷などの自動検査が可能。

耐環境型リニアセンサーは金型内部をリアルタイムで測定でき、金型挙動の見える化を実現します。

- 2022年12月22日

-

- 2022年12月14日

-

武田機械 刷新した面取り加工機「CFR500」

ワンチャッキングで1辺150ミリ―500ミリメートルの角材プレートに対し、12辺と頂点部すべてを自動面取りする。手持ち式や倣い式の面取り機と違う高品質の面取りを実現。面取り量はC0・1―3・0の範囲で設定でき、各辺ごとでの設定も可能。

- 2022年12月14日

-

- 2022年11月28日

-

タンガロイは、直径数ミリメートルの超小型部品を加工するカム式旋盤と自動盤に対応した刃先交換式多機能工具「デュオ・フォース・カット」を発売開始しました。

自動盤だけでなくカム式旋盤でも刃先交換式工具を使えるようにしたことで、刃先位置精度に優れた安定加工が可能となり、工具コストの低減につなげられます。

ホルダーとインサート合わせて30製品を設定。

インサートポケットに設けた独自の凹凸形状により、確実で強固なインサート保持を実現。

6ミリメートル角シャンクでも高い刃先位置精度を維持して、溝幅0・5ミリメートルのインサートで直径4ミリメートルの安定した突切り加工が可能となります。

インサート材種には耐摩耗性と耐欠損性のバランスが良く、汎用性に優れた「SH725」を設定し、幅広い被削材に対応します。

- 2022年11月28日

-

- 2022年11月16日

-

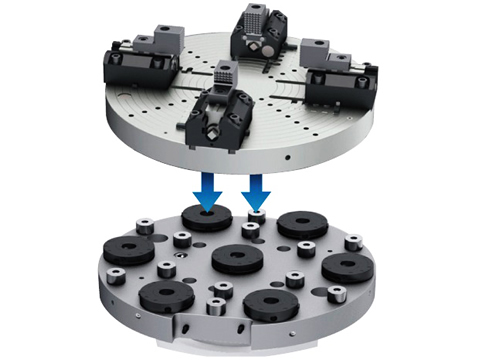

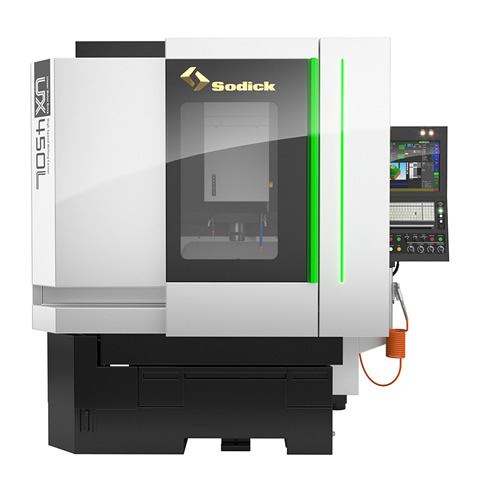

リニアモーター駆動式マシニングセンター(MC)で新たに2機種を開発し、3軸制御式と5軸制御式のそれぞれ1機種で、5軸制御MCの新機種投入。

主軸などの主要部の見直しや自動化機能の搭載により、高速・高精度加工の両立を実現。高性能化が進む電子部品・デバイスの生産に対応。

5軸制御MCの「HP300L」は対応可能な加工対象物(ワーク)の最大サイズが直径300ミリ×高さ200ミリメートル。X、Y、Zの直線軸のほか、回転・傾斜軸にもダイレクトドライブ(DD)駆動を採用した。最大回転速度が毎分4万5000回の主軸により、高速加工と合わせてタップ加工にも対応。

回転・傾斜軸の中心位置出しと補正を全自動で行う。

人工知能(AI)搭載3次元カメラを使って軸同士の衝突を防止するなど、使いやすさを重視した機能も盛り込み。

3軸制御MCの「UX450L」はテーブルサイズが幅600ミリ×奥行き400ミリメートル。

質量を従来機比10%削減した軽量ヘッドをはじめ、各軸案内機構には超高剛性で低ウェービング特性と減衰特性を併せ持つ直動ガイドを採用し、高速・高精度を実現。

操作性向上や省エネルギーに対応する各機能も搭載。

- 2022年11月16日