-

- 2020年4月7日

-

三菱マテリアルはセンタリング・面取り加工用超硬ソリッドドリル「リーディングドリルシリーズ『DLE』」に小径サイズを追加し、発売しました。

先端角90度のドリル径1ミリ―2・5ミリメートルの4アイテムで、シリーズ拡充で使用用途を拡大致します。価格は6990円(消費税抜き)。

DLEは複合旋盤や小型自動旋盤で使用するセンタリングや面取り加工などに対応したドリル。中心部の切りくずの排出スペースにより、食い付き性が向上し、良好な穴品位を実現します。二段先端角形状で、中心の強度を確保し、突発的な欠損を抑制します。

物理気相成長(PVD)コーテッド超硬材種「DP102A」を採用。潤滑性と耐熱性に優れ、低速―中速の切削条件下で優れた耐摩耗性を発揮します。

- 2020年4月7日

-

- 2020年4月3日

-

高生産性加工を可能とする高圧クーラント対応ホルダシリーズ『TungTurn-Jet』(タング・ターン・ジェット)に、ダブルクランプ式内部給油ホルダを拡充し、発売開始しました。

タング・ターン・ジェットは、ホルダ内部から供給されるクーラントをインサートの刃先に近い位置から供給可能な構造を採用しています。これにより、切りくず処理性が困難であった難削材などに対し、大幅な切りくず処理性の改善を可能にします。更に、ホルダ前面穴からのクーラント供給により、インサートの損傷を抑制することを可能とする高能率、高生産性工具です。

今回拡充するダブルクランプ式内部給油ホルダは、高剛性なダブルクランプ機構と内部給油を両立した汎用性に優れる仕様となっております。また内部給油の接続は、従来のホース接続に加え、既に発売しご好評頂いているDirectTungJet system(ダイレクト・タング・ジェット・システム)を搭載しており、対応するアダプタからダイレクトにホルダへ給油可能となり、操作性が大幅に向上します。

『TungTurn-Jet』(タング・ターン・ジェット)シリーズの更なるラインナップ強化により、お客様の生産性向上に貢献します。

主な特長

高剛性ダブルクランプ機構と内部給油を両立した汎用性に優れる仕様

ホース接続とダイレクト給油どちらにも対応可能であり、操作性を大幅に向上

2方向からのクーラント供給により切りくず処理性の向上およびインサートの損傷を大幅に抑制

- 2020年4月3日

-

- 2020年3月23日

-

テーパシャンクの汚れをゴム砥石がテーパを傷めることなく優しく除去します。

・ツーリングのテーパシャンク部は、工作機械と接触するもっとも重要でデリケートな部分です。

・ツーリングのテーパ当たりは切削や精度を左右しますのでテーパ部の定期的なクリーニングが必要です。

〇 特 長 〇

◇ 専用の特殊ゴム砥石を使用し、ツーリングのテーパシャンク部を約30秒でクリーニングできます

◇ 特殊ゴム砥石を使用しているため、テーパの精度には影響を及ぼさずサビや汚れを除去します

◇ 専用アダプタやクランパがオプションとして用意され、ITシャンク(ISO)やCATシャンク(USA)にも共用できます

- 2020年3月23日

-

- 2020年3月17日

-

ヘッド交換式ドリル「ドリル・マイスター」の高精度加工用ヘッド「DMPヘッド」に新材種「AH9130」を拡充し発売しました。

特徴

●再研削レスで安定長寿命を実現。工具費、工具管理コストを大幅に低減

●迅速なヘッド交換と信頼性の高いクランプ機構

・ワンアクションでのヘッド交換により、工具交換時間を大幅に短縮

・独自のクランプ機能により高い振れ精度と信頼性の高いクランプを実現

・ヘッド抜け落ち防止機構により信頼性が更に向上

●ヘッドバリエーションの追加で更に加工性能を向上

・独自のチゼル形状により抜群の食いつき性能。12D の長突出し加工でも下穴が不要

・ライフリング(ドリルの振れ回り)を抑制。抜群の穴径精度と真円度

・2つのマージンにより、穴加工中のヘッド挙動を安定化。優れた面粗度と真直性

●ドリル加工に最適化された新コーティング材種により長寿命を実現

- 2020年3月17日

-

- 2020年3月12日

-

三菱マテリアル株式会社 加工事業カンパニーは、自動盤・小型旋盤用超硬ソリッドドリル“WSTARドリルシリーズ”「DWAE」を発売開始致しました。

自動盤・小型旋盤用超硬ソリッドドリル“ WSTARドリルシリーズ”「DWAE」は、低抵抗で切りくず処理に優れ、自動盤・小型旋盤において安定した穴加工を実現する超硬ソリッドドリルです。

-主な特徴-

1.小型旋盤の加工スペースに合わせてフルート長さを短く適正化し、機械や被削材への干渉を防止。

2.ワーク剛性やクランプ剛性の確保が難しい状況でも、低抵抗設計なため穴あけ加工が容易。

3.独自開発のウェーブ刃形が切りくずをコンパクトに分断し、溝形状の最適化で切りくず詰まりを防止。

4.独自表面平滑化処理により、切削抵抗の低減や優れた切りくず排出を実現。

5.新開発のPVDコーテッド超硬材種「DP102A」は、潤滑性と耐熱性に優れ、特に低速から中速領域の切削条件下において優れた耐摩耗性を発揮。

- 2020年3月12日

-

- 2020年2月25日

-

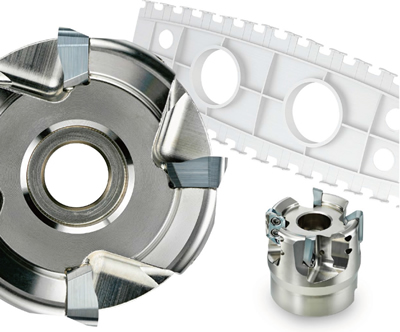

三菱マテリアル株式会社はアルミニウム合金加工用カッタ“AXDシリーズ”「AXD4000A」を販売開始することと致しました。

アルミニウム合金加工用カッタ“AXDシリーズ”は、2本のねじでインサートを工具本体に強固に固定することにより、高速高能率加工を可能にし、また、独自のねじれ刃の採用や高度なインサート研磨技術により高精度な加工を実現した多機能用カッタです。

このたび、工作機械の高出力化に対応すべく、最高許容回転速度34,000min-1までの使用が可能な「AXD4000A」を発売し、アルミニウム合金の更なる高速高能率加工を実現します。

-特徴-

1.工具本体の剛性を上げることにより、切削負荷および遠心力に対する応力を緩和。

2.最適なチップポケット形状により、切りくず排出量M.R.R.10,000cm3/minを実現。

3.2本のねじでインサートを工具本体に強固に固定することにより、高速回転時に発生するねじの緩みやインサートの飛散を防止。

4.シャープエッジによる低い切削抵抗と優れた耐欠損性を両立。

補足説明

(1)最高許容回転速度34,000min-1での使用にはバランス精度をアーバと一体でG6.3以上(ISO1940:釣り合い良さ)にする必要があります。

(2)切りくず排出量M.R.R 10,000cm3/min(300km/h)=回転速度33,000min−1 ×切削径Φ50mm

- 2020年2月25日

-

- 2020年2月17日

-

株式会社タンガロイは、刃先交換式直角肩削りカッタ『Tung-Alumill』(タング・アル・ミル)にR2.5インサートを拡充し、2020年1月10日より全国で発売開始しました。

『Tung-Alumill』(タング・アル・ミル)は、インサート底面にV字形上を採用した非鉄金属用直角肩削りカッタです。高い高速回転時の安定性を備え、高能率加工が可能であり、直角肩加工、溝加工および形状加工などでご好評をいただいております。

近年、環境負荷の観点より、軽量で強度の高い非鉄金属の需要は業種を問わず増加傾向となっています。

特に航空機で要求が大きいR2.5のインサートをラインナップし、よりお客様の生産性向上およびトータルコスト低減に大きく貢献いたします。

●主な特長

・高速回転時の加工安定性

・V字底面で高いクランプ安定性を実現

・能率向上

・高い刃先強度と耐欠損性材種で高い送りに対応

- 2020年2月17日

-

- 2020年2月13日

-

テグテックは、突切り用ブレードと、内径溝入れホルダーのレパートリーに、高圧クーラント対応のCOOL BURSTホルダーを追加します。

TGB-TBブレードは、突切りと深溝入れ向けの工具で、新型ブレードは、上部と下部の2か所からクーラントを供給することで、優れた切り屑処理と、長い工具寿命を

もたらします。切削速度と送りを向上することができ、加工時間の短縮による生産性の劇的な向上と、ホルダーの耐用年数の延長が可能です。

さらに、通常のクーラント圧でも工具寿命の延長が可能です 。新しいCOOL-BURST ホルダーは、34MPaまでのクーラント圧に対応しており、チタンやインコネルといった耐熱合金に代表される難削材の加工に最適です。

TTIR/L-TBボーリングバーは、内径溝入れと内径旋削に対応するホルダーで、ホルダーの上部と横の2か所からクーラントを供給します。クーラントと合わせてご使用頂くことで、内径加工時の切屑の細分化とスムーズな排出を実現します。

φ20-32のホルダーをレパートリーしており、2~4 mm幅のチップをご使用頂けます。ボーリングバーのユニークなデザインにより、チップのクランプ剛性が高く、安定した工具寿命を実現します。

TGB-TB ブレード特徴

・突切り・深溝入れ加工向けです

・2箇所からクーラントを供給します

・チタンやインコネルといった耐熱合金の加工に対応します

・低い送り条件下でも、良好な切り屑処理と、長い工具寿命を実現します

・切削条件の速度と送りの向上により、加工時間短縮と生産性の向上を実現します

・通常のクーラント圧においても、工具寿命の延長が可能です

・34MPaまでのクーラント圧に対応します

・高い切削条件下でも、安定した工具寿命を実現します

- 2020年2月13日

-

- 2020年2月12日

-

ダイジェット工業では「新春ドリル祭り」と題して、好評の刃先交換式ドリル2種と1月発売の新製品「シグマドリル・ハードDHコート」を対象にしたキャンペーンを実施中。

●対象商品は、

①刃先交換式ドリル「TA-EZドリルTEZD形」

②多機能刃先交換式座ぐり加工用ドリル「TAタイラードリルTLZD形」※モジュラーヘッドタイプもキャンペーン対象

③高硬度材加工用ドリル「シグマドリル・ハードDHコートDHS/DHL形」。

●実施期間:3月31日まで。

(販売目標:合計1000セット。数量限定につき、なくなり次第終了)

●セール内容

【A-1コース…他社乗り換えお試しコース】

インサート2個購入+他社ドリル引き取りで適用本体1台サービス※1ユーザー3口まで。

【A-2コース…本体サービスコース】

インサート6個購入につき、適用本体1台サービス※1ユーザー10口まで。

【A-3コース…インサートサービスコース】

インサート10個購入につき、同一インサート1個サービス※1ユーザー10口まで。《対象商品=TA-EZドリル、TAタイラードリル》

【B-1コース…新商品お試しコース】

1本購入につき、購入品の同一サイズ以下を1本サービス※1ユーザー3口まで。

【B-2コース…プラスワンコース】3本購入につき、購入品の最安値品以下を1本サービス※1ユーザー10口まで。《対象商品=シグマドリル・ハードDHコート》

- 2020年2月12日

-

- 2020年2月3日

-

DMG森精機は、インド国内のユーザー向けに特化した立形マシニングセンタCMX600Viの現地生産を、昨年10月29日より開始した。

インドのラクシュミ社(Lakshmi Machine Works Limited)に生産を委託することで、納品までのリードタイムを短縮する。生産台数は月10台を予定しており、今後段階的に台数を増やしていく。

ラクシュミ社は1962年に繊維機械の企業として設立され、DMG森精機とは約30年前よりパートナーシップを開始。現在ラクシュミ社の工作機械部門では、旋盤、フライス盤、ターンミル機を製造しており、自動化ソリューションも提供している。

CMX600Viの主な特長は次の通り。

①ワイドな加工エリア…省スペース設計ながらワイドな加工エリアを確保。特にY軸はクラス最大の560㎜を実現し、ギヤボックスハウジングなど円形状の大型ワークの加工にも対応する。加工エリアに十分な余裕があるため、ロータリテーブルを用いてワークを旋回させて行う加工の場合でも干渉の可能性を軽減する。

②高剛性…基本設計の段階からFEM解析を活用し、さまざまな動作条件や環境変化などをシミュレーションすることで、ベッドの厚さやリブの形状、配置などを最適化。基本的な剛性が安定した切削能力を支え、重切削加工にも対応する。

③高信頼性主軸…幅広い加工に対応する最高回転速度12000-1minの高信頼性主軸を搭載。高圧クーラントを多用する加工でも、主軸のラビリンス構造を強化することで主軸内部へのクーラント浸入を防ぎ、主軸の耐久性を高めている。特に精度や剛性が求められる主軸は、同社伊賀事業所の主軸工場内で部品加工から組立、検査まで一貫して行ったものを採用している。

④作業性・保守性・信頼性…機械を操作するオペレーター目線で設計され、使いやすさを徹底的に追及。主軸やテーブルへの接近性に優れているため、工具やワークの取り付けなどの段取り作業をスムーズに行うことができる。マガジン内の工具の入れ替えなど日々の業務で発生するマガジンでの保守や作業をスムーズに行うためにマガジンドアを標準搭載。機械停止や加工不良の原因の1つである切りくずへの対策も万全にし、信頼性を向上させている。

- 2020年2月3日

-

- 2020年1月6日

-

株式会社タンガロイは、刃先交換式サイドカッタ『TungThinSlit(タング・シン・スリット)』にシャープエッジインサートを拡充します。

『TungThinSlit』は、独自のインサート形状を有した刃先交換式サイドカッタです。『TungThinSlit』のインサートは、片面を右勝手、もう片面を左勝手とした左右両勝手タイプで、計6コーナが使用できます。これによって優れた経済性を発揮し、同時にインサートの集約にも大きく貢献します。『TungThinSlit』で対応する溝幅4~8mmの溝加工は、自動車部品のシャフトやナックルなどの低剛性ワークが多く、送りをあげにくい加工環境です。また使用されるカッター径も切削幅に対して大きいため、切りくず厚みが薄い加工になりやすい傾向があります。このような加工では、切れ刃がシャープなロウ付けのサイドカッタを使用している場合が多く、インサートにホーニングが施された従来の刃先交換式サイドカッタでは、ビビリの発生やバリの発生などの問題が生じる場合があります。今回新たに、『TungThinSlit』にシャープエッジのインサートを設定する事により切削抵抗を低減し、ビビリ発生の抑制やワーク上でのバリ発生の低減が可能です。

『TungThinSlit』は刃先交換式による経済性の向上や工具管理の容易性だけでなく、加工ワークの品質向上にも大きく貢献します。

●主な特長

・切削抵抗の低いシャープエッジを適用

・刃立ち性の高いコーティング材種SH725を採用

・ビビリの抑制やバリの低減に効果的

・左右両勝手仕様のインサートは、多コーナの使用が可能で経済性が高く、工具管理も容易

●主な形番と標準価格

インサート

・TVKX020202FN-MJ SH725 1,890円 (税込み2,079円)

・TVKX050402FN-MJ SH725 2,450円 (税込み2,695円)

全アイテム:4形番

- 2020年1月6日