-

- 2019年8月29日

-

驚異的な安定性と長寿命を実現する革新タップ

「Hyper Z シリーズ」に、今回「Hyper Z ロースパイラルタップ」がラインナップに追加。

Hyper Z ロースパイラルタップは、難削化が進む高硬度鋼やダクタイル鋳鉄などの加工に適し、切りくず詰まりや絡みのトラブルが発生しやすい横形マシニングセンターでも、抜群の切りくず排出性により、加工機械を問わず安定した加工を実現。

●加工機械を問わず、抜群の切りくず排出性

ロースパイラル溝形状の採用とねじれ角の最適化により、刃先強度を向上し、切りくずを細かく分断

切りくず詰まりや絡みのトラブルが発生しやすい横形マシニングセンターでも安定加工を実現

●高硬度鋼加工でも長寿命

当社独自に開発した硬さと靭性を両立した材料と特殊表面処理により、材質の硬い高硬度鋼やダクタイル鋳鉄でも、刃欠けや摩耗を抑制

- 2019年8月29日

-

- 2019年8月21日

-

従来機より設置面積を約28%縮小しつつ広い加工エリアを確保した自動工具交換装置(ATC)型複合加工機「MX―100」を発売した。

主にチタン合金やコバルトクロム合金など人工関節の加工対象物(ワーク)向け。

工具主軸と下タレット、対向2スピンドルの仕様で、全てのユニットが同時に動いて効率良く加工できる。

ATCの工具搭載本数は標準36本、オプションで72本まで対応。最新の操作盤「NTスマートX」が付属し、人工知能(AI)機能を導入した熱変位補正システム「NTサーモナビゲーターAI」を標準搭載。

機内に収まるワーク搬送装置「コンパクトローダー」にも対応し、天井の制約も受けない。

主軸端面間距離1,000mm

ビルトイン主軸モーター搭載

ユーザーインターフェースが進化!大画面19インチカラー液晶タッチパネルにNT SmartX搭載で見やすい、使いやすい、分かりやすい

上下刃物台構造、工具軸のY軸ストローク210mm (±105mm)

工具軸には11/7.5kW高出力モーター搭載、最高回転数12,000min-1 (op.20,000min-1)

静音、低振動サーボ駆動ATC搭載、工具搭載本数36本(op.48 / 72本)

工具軸旋回角度190° (±95°)

スピンドルモーターL側11/7.5kW (op.15/11kW/L側φ65mm)、R側11/7.5kW 両持ち加工時は22/15kWの旋削能力

対向2スピンドル、L・R同時加工で時間短縮

幅広、低重心設計の高剛性水平ベッド、垂直コラム構造採用

- 2019年8月21日

-

- 2019年8月7日

-

タンガロイは、テーパねじ加工用刃先交換式『ThreadMilling』(スレッド・ミリング)を全国で発売を開始します。

刃先交換式ThreadMillingは、インサートとホルダの組合せにより、JISに規定された管用テーパねじに加えて北米規格のNPTとNPTFねじを、マシニングセンタのヘリカル機能を使って加工する工具で、タップよりも切削負荷を軽減することで信頼性の高い加工を実現する工具です。

主な特長

ホルダとインサートの組合せにより、JIS管用テーパねじ向けBSPT(11、14TPI)、北米規格のNPT(11.5、14TPI)とNPTF(14TPI)のねじを加工可能です。

ホルダから締め付けねじを外さずにインサート交換を可能にしたため、作業中に締め付けねじの脱落や紛失を防ぐことが可能となります。

超硬製タップを使うと工具破損のリスクが高く、ハイス製タップだと寿命が短く生産性に問題が生じ易いテーパねじ加工ですが、刃先交換式ThreadMillingを使うことで安定した切削状態と長寿命化の両立が可能となります。

- 2019年8月7日

-

- 2019年8月6日

-

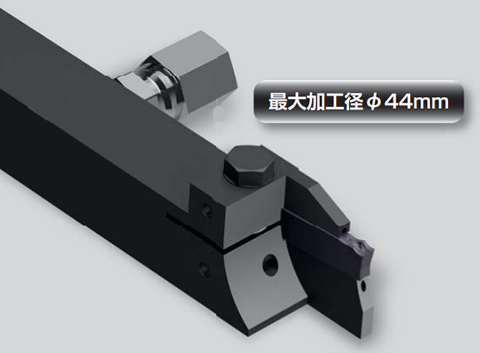

スイスのアプリテック製のCNC自動旋盤用突切りツール「エボカット」を発売した。

加工材料によって刃先の形状やチップ材質を選ぶことができ、ツールの耐摩耗性や耐久性が向上します。最大加工径は44ミリ。

刃先形状は鋼やステンレス加工用で、薄物加工物の突切りに適した弓形形状など、大きく4種類を用意。適した形状の製品を使うことで切りくずの排出がスムーズになり、ツールの高寿命化につながる。チップ材質は鋼・ステンレス・チタン合金向けで断続切削加工用材種「Zmax」や、非鉄金属用でコーティングがない「N」など6種類をそろえる。

ツールプレートからの突出し部分が、従来品で25ミリ―30ミリメートルほど出ていたところを20ミリメートルとなるよう設計し、省スペース化。また従来品のチップ交換はホルダーを取り外す必要があったが、新製品はホルダーを付けた状態で交換でき、使いやすくした。そのほかチップを挟むクランプ割り部を摩耗や損傷から守るため、クランプストッパーを設置しました。

-特徴-

① 機械に対応したツール構造

シャンク高さが10mm と12mmのホルダは、ツールプレートからの突出しが 20mm になるよう設計している。

② 使いやすさ

交換スペースが狭い所でも、ホルダを機械に取り付けたまま、チップの交換が可能。

ツールセッティングの大幅な時間短縮。

③ クランプストッパ付き

クランプの割り部にストッパが取り付けられており、割り部の摩耗及び損傷から守り、クランプ力を長く保持する。

④ 専用レンチで確実にクランプ

ホルダを機械に取り付けたままチップを取りはずす場合のレンチは、アプリテック社専用付属品をご使用下さい。

⑤ 上下 2 方向の供給方式

ジェットホルダは、すくい面側と前逃げ面側の両方から刃先に給油されます。冷却、切くずの分断及び細かくするのに有効です。

- 2019年8月6日

-

- 2019年7月31日

-

すべてのバリ取りのアルゴリズムがここにある!

バリ取りコアユニットであるRBR-D5Wは、縦置きにすることで従来のサイズに比べ40%サイズダウン、場所をとりません。交差穴バリ取り用途、ホイールバリ取り、加工後バリ取りに最適なパターンをご用意できます。

バリ取り専用機「RBR―D5W」シリーズは、同社従来機比で約4割低床化した。150センチメートルは女性など小柄な従業員でもほぼ工場を見渡せる高さ。自動車部品大手などが安全対策として進める低床化ニーズに対応しました。

ベッドや駆動部など構成ユニットを共通化してコストを下げ、ツーリングを変えることで加工対象物(ワーク)の変更にも柔軟に対応可能です。

- 2019年7月31日

-

- 2019年7月16日

-

このたび、アルミニウム合金加工用インサートを追加し、使用用途をさらに拡大します。

溝入れ用バイト“GYシリーズ”にアルミニウム合金加工用インサートを追加し、販売開始することと致しました。

溝入れ用バイト“GYシリーズ”は多彩なホルダ、インサートの組み合わせにより、外径、内径、端面への溝入れ加工に対応可能な旋削工具です。

-品名-

溝入れ用バイト“GYシリーズ”アルミニウム合金加工用「GLブレーカ」インサート

刃幅 2.0mm,2.5mm,3.0mm 3アイテム

-特徴-

1. ブレーカ幅をせまく設定し、小さな切りくずカール半径を実現。

2. 強すくい角設計により、低抵抗を実現。

3. 刃先をシャープエッジとし、優れた耐溶着性を実現。

- 2019年7月16日

-

- 2019年6月28日

-

サマーキャンペーン20019のお知らせ

キャンペーン内容

●他社乗換えお試しコース

対象商品

・マックスマスター

・エクストリームダイメイト

インサート30個+他社ホルダーお引取りで適用本体または、モジュラーヘッド1台サービス

●新商品お試しコース

・ミラーボールMBX形

・ミラーボールTSインサート BNM-TS形

本体1台後購入でインサート2個サービスまたは、インサート6個ご購入で本体1台サービス

●プラスワンコース

・DH コートワンカット70

・ワンカットボール70

・ハード1ボール

3本ご購入でご購入商品の最安値品位かを1本サービス

※詳しくはパンフレットをご覧ください。

https://www.dijet.co.jp/application/upload/files/SM-CP-2019-s.pdf

期間:2019年9月30日まで

- 2019年6月28日

-

- 2019年6月25日

-

BallRoughNoseは、加工時の信頼性を向上した荒~中仕上げ用のボールエンドミルです。加工時のインサートの浮き上がりを抑え、安定した工具寿命を得られるダブテイルクランプ機構と、切削力による刃先位置の動きを防止するインサート回転防止機構を採用し、三次元荒加工や突き加工時の信頼性を向上しました。また、ヘリカル切れ刃により、加工時の衝撃緩和と低抵抗化を実現しております。

インサートはユニークな両面2コーナ仕様で、それぞれの面には中心刃および外周刃を採用しました。外周刃用インサートと中心刃用インサートの2種類を用意する必要がないため、工具管理の負担低減を実現しております。また、ボディとインサートにポカヨケ機構を設けることで、外周刃と中心刃の取り付け間違いを防止します。インサート材種にはAPH730を適用し、合金鋼からステンレス鋼まで幅広く対応します。ボディは全形番にエア穴を備え、切りくず排出性を向上しました。これにより、複雑な金型の倣い加工でも切りくずの噛み込みを抑える仕様となっております。ボディの取り付け仕様としては、標準シャンク、ロングシャンク、モジュラーの3種類が選択可能で、工具径ø16、ø20、ø25を設定しております。

主な特長

ダブテイルクランプ機構とインサート回転防止機構により、加工時の信頼性を向上

ヘリカル切れ刃を採用し、食いつき時の衝撃低減と低抵抗化を実現

中心刃と外周刃の両方を備えたインサートにより、工具管理の負担を軽減

主な形番と標準価格

カッタボディ

HBRM16M08 29,900円 (税込み 32,292円)

EBRM25T32S300 48,300円 (税込み 52,164円)

カッタボディ:計12形番

インサート

ZRBM160-MM APH730 2,540円 (税込み 2,743円)

ZRBM250-MM APH730 3,500円 (税込み 3,780円)

インサート:計6形番

- 2019年6月25日

-

- 2019年5月24日

-

タンガロイは、鉄系焼結合金加工及び鋳鉄高速加工でご好評をいただいている超高圧焼結体CBN『BX480』にポジインサートを拡充し、2019年4月26日より発売しました。

『BX480』は、cBN粒子を強固に結合させた高cBN含有率の材種であり、優れた耐摩耗性と耐欠損性を両立し、特に鉄系焼結金属の強断続加工で安定した長寿命を実現します。また、『BX480』は熱伝導率が高いcBN粒子を高密度に焼結したCBN材種であり、鋳鉄の高速仕上げ加工での刃先温度の上昇を抑制し、鋳鉄の高速連続加工から断続加工まで、幅広い加工で安定した長寿命化が可能です。

今回、『BX480』にポジインサートを20アイテム拡充することで、低剛性な加工条件下でも低抵抗な加工が可能となり、既に発売済みのネガインサートと合わせ、より幅広い鉄系焼結金属及び鋳鉄高速仕上げの高能率加工が可能となります。

●主な特長

・BX480は、鉄系焼結金属の強断続加工で安定した長寿命を実現

・熱伝導性に優れ鋳鉄の高速連続加工から断続加工まで、幅広い加工で安定した長寿命化が可能

- 2019年5月24日

-

- 2019年5月14日

-

株式会社タンガロイは、耐熱合金高能率加工用カッタ『CeramicSpeedMill』(セラミック・スピード・ミル)を、2019年4月19日より全国で発売しました。

CeramicSpeedMillは、丸駒セラミックインサートを使用して耐熱合金を高速、高能率で加工できるセラミックインサート用カッタです。インサートは刃先強度が高く、かつ両面が使用できる経済的なネガティブタイプを採用しています。

また、多刃設計と耐摩耗性・耐欠損性に優れるサイアロンセラミック(TS200・TS300)により、ニッケル基耐熱合金を切削速度Vc = 500m/min以上の高速かつ高テーブル送りで加工することができ、航空機部品などに使われる耐熱合金の高能率加工を行うことが可能です。

インサートには、仕上げ加工に適するTS200と、スケーリング(変質層)除去加工および荒加工用途に適するTS300を標準設定しました。カッタボディは、工具径ø63mmとø80mmのボアタイプを標準設定します。

●主な特長

・経済的なネガティブタイプ丸駒インサートを使用する耐熱合金高能率加工用カッタ

・新開発のサイアロンセラミックインサートは耐摩耗性・耐欠損性に優れ、高速・高テーブル送り加工に対応

形番と標準価格

カッタボディ

工具径ø63mm TFMRN563-22R-12FL 74,200円 (税込み 80,136円)

工具径ø80mm TFMRN580-27R-12FL 85,800円 (税込み 92,664円)

カッタ:計2形番

インサート

RNGN120700-E TS200 2,710円 (税込み 2,927円)

RNGN120700-T1 TS200 2,710円 (税込み 2,927円)

RNGN120700-E TS300 2,710円 (税込み 2,927円)

RNGN120700-T1 TS300 2,710円 (税込み 2,927円)

インサート:計4形番

- 2019年5月14日