-

- 2023年8月21日

-

オカネツ工業は、産業用ロボットを活用し、効率的な生産体制の構築を進めている。ロボットの導入を契機に工程を集約、生産量のバラつきも解消した。高水準な生産が続く中、2025年末をめどに本社工場内を再編する計画も進めている。生産性のさらなる向上を図る考えだ。

オカネツ工業は熱処理を祖業とし、歯車加工、トランスミッション(変速機)の組み立てなど事業を拡大してきた。現在は耕運機や電動運搬車、山岳用運搬車、アイスクリームブレンダーなどの自社製品も手がける。近年は受注量の増加で業績が伸びており、売上高は21年3月期の約93億円から23年3月期は約143億円と5割増えた。このため受注増に対応した生産量の確保が大きな課題だった。

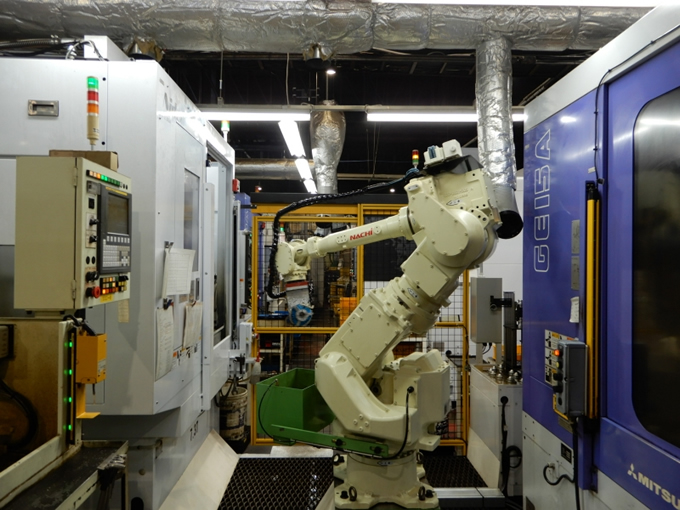

こうした中、金属加工を手がける工場で22年11月、歯車を切削加工する新しいブースを設けた。歯切り加工する機械とバリを取る機械、仕上げ加工する機械と7軸のロボットで構成する。ロボットの導入前は歯切り、バリ取り、仕上げをそれぞれ別の場所で加工していた。三つの工程を一つのブースに集約し、さらに加工対象物(ワーク)の脱着作業を人からロボットに代替した。

また、ロボットのハンドに上下二つの把持機能がある点も特徴だ。ロボットのアームが加工機械の中に入ると、まず加工を終えたワークを外し、次にハンドが180度回転し、反対側に持つ未加工のワークを加工機械に装着する。アームが機械の加工部に入る1度の動作で二つの役割を果たした後に次の工程へ移る。

平松恒彦執行役員製造本部長は「人だと作業に得手不得手があり、生産量が変動していた。人からロボットに変えることで求める量を確実に生産できるようになった」と導入効果を説明する。

歯車の加工にロボットを導入し、工程を集約したのは17年に続き2カ所目。17年に設けた加工ブースは長さや径の大きさがほぼ同じの遊星歯車の内径を加工した。一方、22年に新設した加工ブースは複数の種類の歯車を加工できるようにした。現在は「8種類程度の歯車を加工している」という。

金属加工工場には約100人が所属。溶接や切削などの工程で産業用ロボットが活躍する。切削の工程では「加工機械1台にロボット1台」「3台の加工機械にロボット1台」など導入目的によって組み合わせが変わる。23年度の受注量は22年度に比べて微増を見込んでおり、今後も高い水準の生産が続く見通しだ。

そこで同社は本社工場西側に新たな土地を確保し、本社工場の敷地も含めた土地に新本社棟や研究開発棟、金属加工専用の工場などを新設する。建屋に約30億円、加工機械など生産設備に約15億円を投じ、25年末に全体の工事が完了する予定だ。和田社長は「ロボットを導入できる工程はたくさんある。導入によって生産性を高めたい」と強調する。

- 2023年8月21日

-

- 2023年8月18日

-

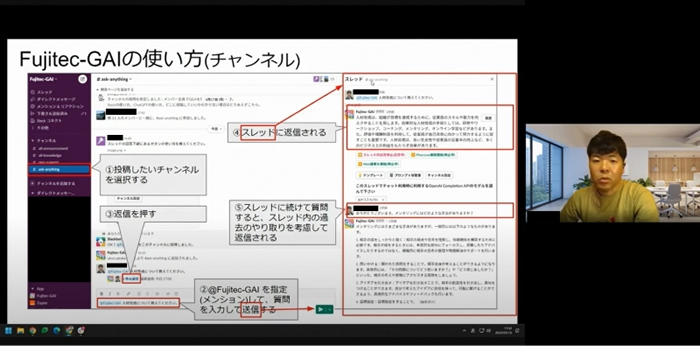

フジテックは生成人工知能(AI)サービスを国内全社員約3000人向けに導入した。ビジネス向けコミュニケーションツール「スラック」を通じ、生成AIである「チャットGPT」を利用する。いったんスラックを介するため、入力した文章がチャットGPTに学習や二次利用される恐れがない。ウェブ版を直接利用するより安全に使用できる。活用ノウハウを集め、利用者数の増加と業務改善を図っていく。

社内向け生成AIサービス「フジテック―GAI」として導入した。利用者はスラックに質問項目や作業してほしい項目などを入力。応用プログラムインターフェース(API)経由でチャットGPTと接続しており、回答を得る。

スラックを使うことで、安全性に加えて、社員の書き込みを可視化できるメリットがある。「スラック上で社員がどんどん書き込むことで使い方などの知見が共有される」ため、業務改善に積極的に活用してもらうことを期待している。

現在、利用登録しているのは600人弱。このうち約40%が営業関係という。ほかにエレベーターのメンテナンスや設置をするフィールドエンジニアと、開発・製造現場がそれぞれ25%ずつで、残りがバックオフィス関連だという。

外勤の社員だけで6割以上を占めており、顧客に対して「どのような回答をテキストレベルでしたら良いかという相談に最も使われている」(同)。プレゼン資料の素案の作成時にも使われているという。今後、利用者をさらに増やすと同時にセキュリティーなどの知見を集め、海外社員にも公開する方針だ。

- 2023年8月18日

-

- 2023年8月15日

-

マツダは発電用のロータリーエンジン(RE)を搭載した欧州市場向けのスポーツ多目的車(SUV)「MX―30 e―SKYACTIV R―EV」の量産を始めた。RE搭載車の量産は、2012年6月に生産を終了したスポーツ車「RX―8」以来11年ぶりとなる。宇品第1工場(広島市南区)で生産し、生産能力は非公表。環境対応で先を行く欧州の需要を取り込む。

同車はエンジンを発電のみに使い、モーターで駆動するプラグインハイブリッド車(PHV)。バッテリーの電力のみで85キロメートルの走行距離を備え、REの発電によって600キロメートル走行できる計算になる。

マツダは初の量産電気自動車(EV)として20年に欧州でMX―30を導入した。ラインアップ拡充で幅広い電動化ニーズに対応する。従来より低温で硬化する塗料の採用や、自社工場の太陽光発電設備で発電する電力を車載電池の出荷時の充電に用いるなど、生産工程での環境負荷低減にも取り組む。

- 2023年8月15日

-

- 2023年8月10日

-

スギノマシンは、最大6本の主軸を有する大型部品加工機「ギガフィーダ」を発売開始した。同機1台で穴あけやタップ加工、カッターやエンドミルを用いたフライス加工が可能。広い加工エリアが特徴で、アルミニウム製のバンパーやシャシー、電池ケースといった電気自動車(EV)向け大型部品の加工に適する。

新機種は装置1台当たり、最大6本の主軸を備える。各主軸が個別のプログラムで同時に加工を行うため、加工時間の大幅な短縮が可能。各主軸は自動工具交換装置(ATC)を装備し、各11本、最大66本のツールを搭載できる。

標準搭載する水平方向の主軸4本は、各軸ともX軸1850ミリ、Y軸1450ミリ、Z軸350ミリメートルのストロークを持ち、大型EV部品の加工に最適。加工対象物(ワーク)を縦置きして加工することで、省スペース化にもつなげた。

- 2023年8月10日

-

- 2023年8月7日

-

ファナックは小型切削加工機「ロボドリル」に簡易的な旋削機能などを追加した機種を開発し、9月に出荷を始める。電気自動車(EV)シフトが進む自動車業界ではアルミニウム部品の加工需要などが増加する一方、製品サイクルの短期化で多品種少量生産ニーズの拡大が見込まれる。複数の加工工程に対応し、EV部品など新たな需要を取り込む。

新機種「α―D28LiB5ADV Plus Y500」は、テーブルのY軸のストロークを従来機種比100ミリメートル増の500ミリメートルに拡張した。収納できる工具本数も同7本増の28本に拡大。ダイレクトドライブモーターを採用した回転テーブルも搭載し、旋削加工にも対応した。

またZ軸の移動速度を高めるなど生産性を向上。加工精度や加工時間重視といった各モードに応じて各種制御パラメーターの設定を最適化する機能を大幅に改良した。

EVではアルミ製のインバーターやモーターケースなどの加工需要が増加し、加工対象物(ワーク)も複雑化している。新機種ではテーブルの拡張で部品の大型化などに対応。旋削加工機能も設けることで複数工程を1台でこなせる。

EVは内燃機関(エンジン)車と比べ商品サイクルが短く、生産量も少ないとされる。部品単位のライフサイクルが長いエンジン車では、切削や旋削などの加工工程を細分化して量産効果を優先的に追求していた。EVでは加工工程を集約し、多様な加工に対応できる汎用性が求められている。

- 2023年8月7日

-

- 2023年8月4日

-

中村留精密工業は、本社敷地内に複合加工機を生産する第13工場を7月に竣工し、8月末から本格稼働する。建屋・設備への投資額は26億円。ユニット製作から組み立てまでの一気通貫による生産体制の構築や自動搬送の仕組みの活用により、従来の製造工程に比べて生産能力の35%増を見込む。

新工場は社内公募で「MAGI(マギ)」と名付けた。2階建てで総面積は7050平方メートル。既設の第11、12工場に隣接し、ユニットの製作や製品仕上げの組み立てを一気通貫で担う。夜間には無人搬送車(AGV)による自動搬送で翌日の段取りなどを行い、日中は一部部品の搬送を支援するなど作業効率を高める。さらにスタッカークレーン式の自動倉庫を一部併設し、2階へ部品を供給する。

同社は売上高の7割を輸出が占める。今後も世界の製造現場で工程集約や自動化に向けた複合加工機の需要が増加することを見据え、その生産能力の増強に踏み込む。

- 2023年8月4日

-

- 2023年8月3日

-

ファースト技研は、数値制御(NC)装置を使った自社製工作機械の遠隔管理サービスを始めた。顧客はパソコンなどで機械の稼働状況や異常発生などの情報を得られる。今後出荷する機械はすべてこのサービスに対応。2年間は無償で提供し、3年目以降の利用料は1台につき年間3万円(消費税別)となる見通し。機械購入者の3割の利用を目指す。

新サービスはユーザーの機械に搭載したNC装置から稼働データを収集。インターネット経由でデータセンターに集める。顧客は管理画面にログインすれば、機械の稼働状況や消費電力、各軸の電流値や温度などを確認できる。異常発生や加工完了情報をメールで通知する機能もある。

同社やNCメーカーのサービスマンは、異常発生時に遠隔地から診断することが可能になる。エラー内容が事前に把握でき、サービスの効率化が図れる。

同社の工作機械のNC装置は三菱電機製を搭載。このサービスも、三菱電機のシステム基盤を利用する。三菱電機のNC装置は最新機種の「M80V」なら専用ユニットの取り付けが不要。すでに導入済みの旧機種でも、専用ユニットを後付けすれば有償でサービスを利用できる。

- 2023年8月3日

-

- 2023年8月2日

-

中村製作所(三重県四日市市)は、ロボット関連向けの受注増に向け、横型マシニングセンター(MC)と立型コンピューター数値制御(CNC)旋盤を新たに導入した。総投資額は約1億2000万円。自動化や生産性向上を目的としたロボット需要が今後も続くと考え、設備増強を決めた。関連する部品加工の受注を拡大し、2023年6月期に14億円を見込む売上高を24年6月期に16億円に伸ばすことを目指す。

中村製作所はコロナ禍以降、主力の工作機械関連部品の受注が減少したため他の成長産業の受注拡大を図り、設備投資を続けている。ロボット関連の売上高に占める割合はまだ少ないが、今回の設備増強で中・大型ロボット部品関連の受注を伸ばし、割合を3割に引き上げる考えだ。

- 2023年8月2日

-

- 2023年8月1日

-

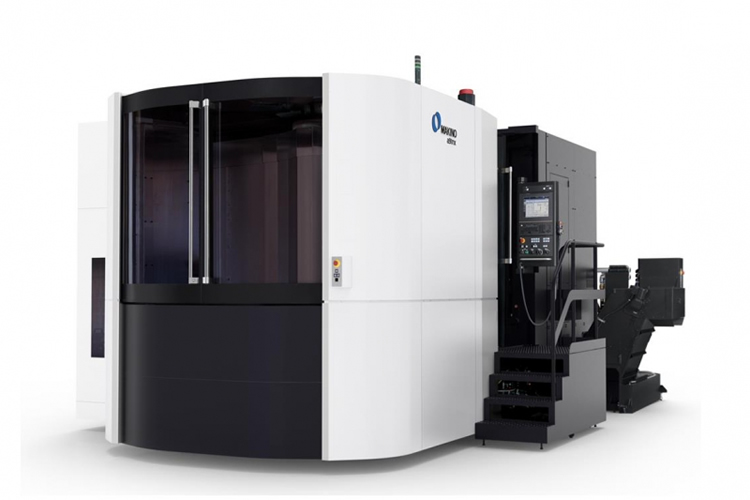

牧野フライス製作所は4軸横型マシニングセンター(MC)「a91nx」を発売した。半導体製造装置部品の大型化などに対応するため、加工対象物(ワーク)を取り付けて供給するパレットに縦横800ミリメートル角サイズを採用した。主軸の品ぞろえも増やし、多様な素材のワークに対応する。消費税抜きの価格は7800万円。12月から出荷し、年50台の販売を目指す。

ワークの大きさは直径最大1450ミリ×高さ同1450ミリメートルに対応する。パレットには最大2000キログラムのワークを積載できる。

主軸は回転数、出力、トルクに応じて選べるようにした。機械本体の作り込み精度と高い主軸性能により、重切削やアルミニウムの高速加工で高い切削能力も実現した。

クーラント(切削油)タンク内への撹拌用ノズルの採用などにより、保守負担の軽減や作業環境の改善も見込める。同社5軸横型MCとの混成ライン構築により、長時間連続運転による生産性向上などにも貢献する。

半導体製造装置や電気自動車(EV)の部品では、高精度に加えて大型化も進展。新機種の投入で半導体やEV需要に対応する。

- 2023年8月1日

-

- 2023年7月31日

-

サンワ金型は、同市内に建設中の新工場を11月に稼働する。同社は試作から金型製作、メンテナンスまでを一貫して手がける。電気自動車(EV)の拡大で生じる新たな金型需要を取り込むため、従来よりも高精度な加工を可能にするとともに、メンテナンス事業も強化する。新設備の導入で生産能力を従来の5割増にする計画。投資額は新本社工場の土地と建物、新規設備を合わせて約8億円。

新工場は2階建てで敷地面積は5207平方メートル。建築面積は732平方メートル、延べ床面積は824平方メートル。導入する設備はマシニングセンター(MC)や研磨機、ワイヤ加工機など合わせて9台。新設備の導入で、従来プラスマイナス10マイクロメートル(マイクロは100万分の1)までだった精度を、プラスマイナス2マイクロメートルまで高められる。これにより、EV拡大で需要増を見込むセンサーやモーターなど高精度が必要な金型加工の受注を狙う。

サンワ金型は主に自動車部品の金型製作を手がけるが、今後は製品試作・メンテナンス・部品供給事業に力を入れる。新工場は10年以内に3期工事までを計画し、今回は1期目。1期工事の生産能力増強によりメンテナンス事業を拡大し、2026年5月期までに現状の5割増の売上高10億円を目指す。

2期工事では製品試作事業の拡大のため、共同開発する顧客が常駐できるシェアリングファクトリーを計画。

3期工事で部品供給事業の充実のため商社機能を強化する予定だ。

- 2023年7月31日

-

- 2023年7月27日

-

加工物をつかんだり、持ち上げたりするロボットハンドは作業の効率化に影響する大切な機構だ。射出成形機用取り出しロボットなどを手がけるスター精機は、ロボットハンド用パーツを装着するチャック製作を体験できる工房を本社に設置。ロボットメーカーとして培った知見を生かし、ユーザーの要望に応じて最適なチャックの製作をサポートしている。

2007年にロボットハンド用パーツを取り扱う専門部署「eins(アインツ)事業部」を設置。吸着パッドなど約1400点の部品を常時在庫しパーツ販売のほか、活用方法などの情報を発信している。

各種パーツを装着するハンドフレーム「ジャングルジムシリーズ」はヒット商品の一つ。薄肉ステンレス製パイプとパーツを取り付ける接続コネクターなどを組み合わせたフレームで、剛性を確保しつつ軽量化を実現。部品の位置調整、取り外しが容易で多様な使い方ができるのが特徴だ。このほか、ハンドをロボットに自動で脱着できるツールチェンジャーは、段取り替え時間を短縮し、効率化を支えている。

ロボットハンドは加工物の重さ、形状などに合わせて都度製作することが多い。製作にかかる手間やコストの軽減に貢献しようと、本社に設けたのが「チャック工房」だ。

ハンド製作に必要な工具、治具を備えており、部品選定から設計図の作成、組み立てまでを同社社員が教える。「適切な仕様でないと生産効率に影響するだけに、ユーザーの要望をよく理解することが大切」と細かなノウハウを提供している。予約制で利用は無料。名古屋市など近郊から週2―3社が利用している。

- 2023年7月27日

-

- 2023年7月26日

-

嶋田鉄工所は、複合加工が可能な2主軸1タレットの数値制御(NC)旋盤「2SI―8 Mk―Ⅱ」を発売した。二つの主軸を加工用と着脱用とで役割を分け、加工の間に加工対象物(ワーク)のローディングをできるようにし、機械の待機時間を抑える。従来機種よりチャック能力などを高め、幅広いワークに対応させた。標準仕様の価格は1750万円(消費税抜き)。年間30台の販売を目指す。

主軸はドラムという円形のテーブルに2本設置。片方の主軸はスライドドアで機械外部と仕切った加工室内にあり、もう一方はドアの外に出る構造にした。これにより室内での加工と外部でのローディングを同時進行可能。両作業が完了するとドアを開き、テーブルを180度旋回して、両方の主軸の位置と役割を逆転させる。

主軸は加工側が低く、ローディング側を高く配置。高精度と重切削に必要な低重心を確保しつつ、作業者が着脱時に腰をかがめる必要性を減らし、ローディングをしやすくした。外部の主軸上部にロボットも置けるデザインで、省スペースでの自動化も可能だ。

またビルトイン主軸モーターやドア開閉でのサーボモーターを採用し、各種動作を高速化。ドア開閉と主軸切り替え時にのみ生じる待機時間を、従来3・2―3・5秒ほどだったのを2・0―2・2秒ほどに短縮した。

- 2023年7月26日