-

- 2025年2月21日

-

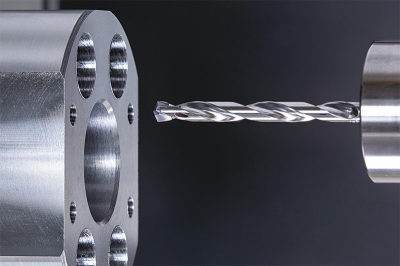

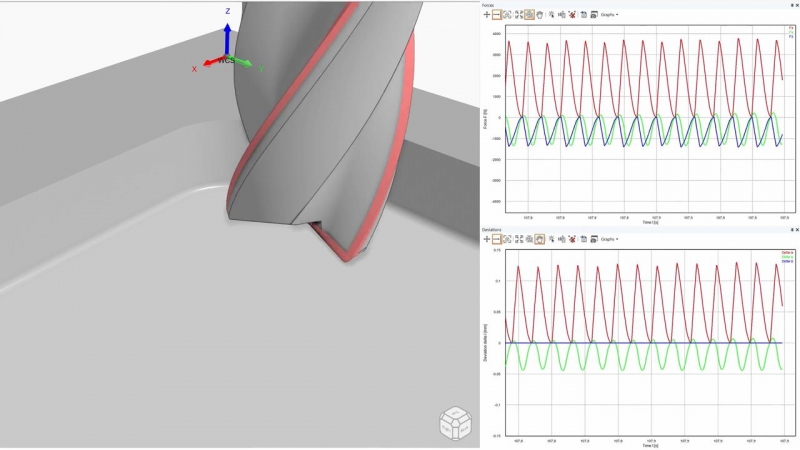

データ・デザインは、アンカマシンツールズジャパン共同で、工具設計を効率化するソフトウエアの提供を開始。

アンカの工具研削シミュレーションツール「CIM3D」で作る3次元(3D)CADデータを、データ・デザインが販売する切削工具設計向け切削力解析ソフト「トゥーライザー」に連携することで、工具開発のコストが従来比10分の1程度になる見通し。

12月以降、トゥーライザーの改定によって可能になり、現在は、CIM3Dで工具の3DCADデータを作成後、トゥーライザーで読み込みができる。

トゥーライザーは独テトラリティクス製のソフトで、日本ではデータ・デザインが日本語化して販売している。一般的な切削力解析に用いる有限要素法(FEM)ではなく、3方向デクセルモデルと呼ぶ独自のアルゴリズム(計算手順)を使うことで、従来は数日を要していた解析も数十分で行える。ただ、それに必要な工具の3DCADデータの作成が困難なことが課題だった。

今回、工具の3DCADデータを容易に作れるCIM3Dとの連携を可能にしたことでその課題が解決でき、工具開発の迅速化とコスト削減につながるという。

アンカマシンツールズジャパンは、工具研削盤メーカーの豪アンカの日本法人。

- 2025年2月21日

-

- 2025年2月19日

-

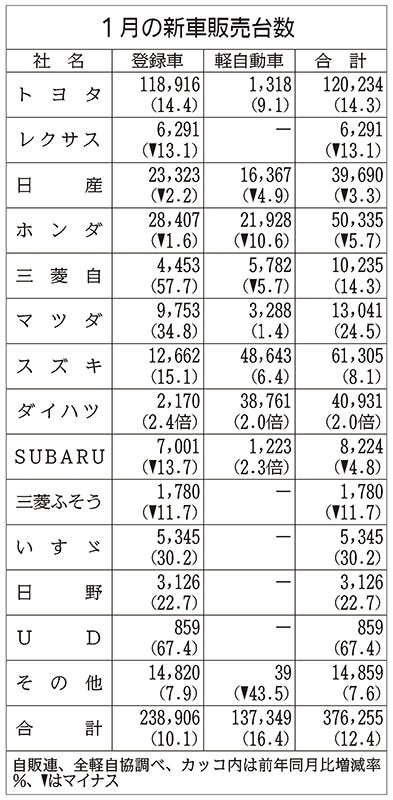

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した1月の新車販売台数は、前年同月比12・4%増の37万6255台となり3カ月ぶりに前年同月を上回った。前年同月に認証不正問題で停止していた車種の生産再開や、新保安基準対応により生産を停止していた一部車種も生産を再開したことなどがプラスに寄与した。

登録車は前年同月比10・1%増の23万8906台で3カ月ぶりにプラスに転じた。登録車のうち乗用車は同12・2%増の21万6664台、貨物車は同6・4%減の2万1546台、バスは同7・9%減の696台となった。

自販連は今後の見通しについて「さまざまな要因があり非常に難しい」とした上で「新車が予定通り発売できるかどうかと、その効果が台数に影響する。ただ、供給制約が緩和されてきており、その緩和分の増加に関しては期待できるのではないか」とコメントした。

軽自動車は同16・4%増の13万7349台で6カ月ぶりに増加した。

プラスの要因について「ダイハツ工業が製造する車種が前年、出荷停止となっていたことの反動が最も大きい」(全軽自協)としている。ダイハツの軽は同2・0倍の3万8761台だった。

スーパーハイトワゴン系の車種が軽の販売台数の上位を占める傾向に変わりはない。全軽自協は2月以降の見通しについて「前年対比で増加が一定程度継続することが見込まれるが、市場をけん引してきた一部車種の新型車効果も一巡を迎えた感があり、少々判断しにくい状況」と説明。その上で「人気車種でアウトドア系の追加モデルが投入されたほか、各社が商品改良なども行っており、年度末商戦での市場活性化に期待したい」としている。

- 2025年2月19日

-

- 2025年2月17日

-

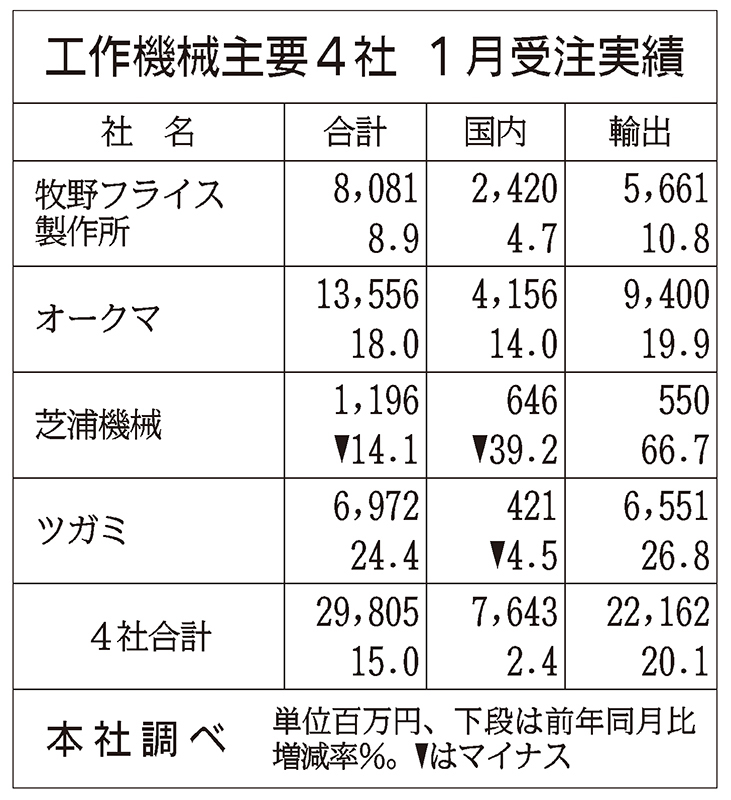

日刊工業新聞社がまとめた工作機械主要4社の1月の工作機械受注実績は、前年同月比15・0%増の298億500万円と8カ月連続で増加した。輸出が同20・1%増と大幅に伸び、2カ月続けて全社がプラスとなった。ただ地域や業種、企業規模で設備投資の動きに違いがあり、まだら模様の市場環境が続いているようだ。

オークマは輸出が同19・9%増と4カ月連続で増加した。欧米は減少したが、「中国で電気自動車(EV)向けなど大手を中心に伸びた」。

中国市場が主力のツガミは、輸出が同26・8%増と5カ月連続で増加し堅調に推移した。一方、前月比は25・3%減と2カ月連続で減少し、中国で1月下旬に始まった春節に伴う連休の影響もみられた。同社幹部は「今後も同様の市況が続くとみるが、米トランプ政権の関税政策や地政学リスクなどもあり、先行きへの不透明感は依然として払拭できない」との見方を示した。

牧野フライス製作所は輸出が前年同月比10・8%増と6カ月連続で増加したが、前月比は18・4%減と2カ月連続で減少した。中国で春節の影響もみられるが、「前年同月比は過去の水準と比べても悪くはない。部品加工や新エネルギー車(NEV)向けが堅調に推移するなど、急激に悪化しているとは考えていない」。

芝浦機械は輸出が前年同月比66・7%増と2カ月連続で増加。中国やインドで産業機械向けなどに大型の工作機械を受注し、「中国では液晶関連や車載装置向けで超精密加工機の受注が増加した」。

国内は大手を中心に引き合いはあるが、「半導体製造装置関連や自動車向けの回復にはもう少し時間がかかる」との声も聞かれる。

- 2025年2月17日

-

- 2025年2月14日

-

ソディックはリニアモーター駆動の超精密ワイヤ放電加工機を刷新。

機械構造を見直し、機械の剛性を向上。数日に及ぶような精密金型などの安定加工に磨きをかけた。ワイヤを緩やかに回転させながら加工する独自機構を搭載。未消耗のワイヤ表面で加工し、高精度な加工寸法や高い品質の加工面を安定して得られる。電気自動車(EV)や半導体パッケージなどのプレス部品向け精密金型の加工需要を取り込む。

開発したのはリニアモーターで駆動する油加工液仕様のワイヤ放電加工機「AX350Liグルーブ・プラス・エディション」。

形状精度プラスマイナス1マイクロメートル(マイクロは100万分の1)、面粗さ(Ra)0・02マイクロメートル程度の超精密な加工に対応する。最大加工寸法は幅540ミリ×奥行き500ミリ×高さ100ミリメートル。

機械構造解析技術や熱変位シミュレーションなどに基づき、機械変位を最小限に抑える構造を実現した。放電波形を従来と比べ細かく制御し、高いエネルギーでも断線を抑えた荒加工ができる。

ワイヤ回転機構により加工速度を向上できるほか、ワイヤ全周の活用で消費量を抑制。ランニングコストを低減し、仕上げ加工領域で最大30%のワイヤ削減効果も得られる。

加工液の動きを管理するポンプなどの制御を加工状態に応じて最適化し、消費電力を従来比10%削減した。

EVの駆動用モーターコアや半導体パッケージのリードフレームといった精密プレス金型は加工が数日に及ぶ場合がある。新商品ではこうした長時間の連続自動運転で安定した高精度な加工や消費電力削減に貢献し、電動車シフトや高まる半導体需要に対応する。

- 2025年2月14日

-

- 2025年2月6日

-

UELは、金型に特化した3次元(3D)統合コンピューター利用設計・製造(CAD/CAM)システムの最新版を開発した。CAM機能は高速・高品質・高効率加工を実現するなど自動化による生産性を向上した。

金型メーカーに訴求し、導入済みの顧客を含めて年間約5500ライセンスの販売を見込む。

新開発の「CADマイスター2024」は、従来版から曲面加工機能を強化した。面沿いピッチを一定に保つパスや間隔が均一なパスにより、工作機械で切削加工した際の削り残しの山の高さを均一に加工できる。仕上げ加工が削減でき、作業効率の向上が見込める。

加工要件に合わせて、より最適な加工パスタイプの選択ができるため工具の長寿命化にもつなげられる。

新たに、放電加工時に電極を使って金属などを削る電極加工のデータ作成を自動化する機能を追加した。電極自動加工設計でCAMの作業工数を最大90%削減できる。従来は電極モデルの加工データの作成に手間がかかっていたが、加工時の工程組みが標準化されていることに着目し、加工データ作成を自動化した。

また樹脂金型の厚みが薄過ぎないか、微少な面がないかといった成形上の問題の検出精度を高めた。部品表やチェックリストなどエクセル形式の帳票と、3D検図機能を連携することで検図を自動化できる。直感的な入力操作などにより操作性も改善した。

- 2025年2月6日

-

- 2025年2月5日

-

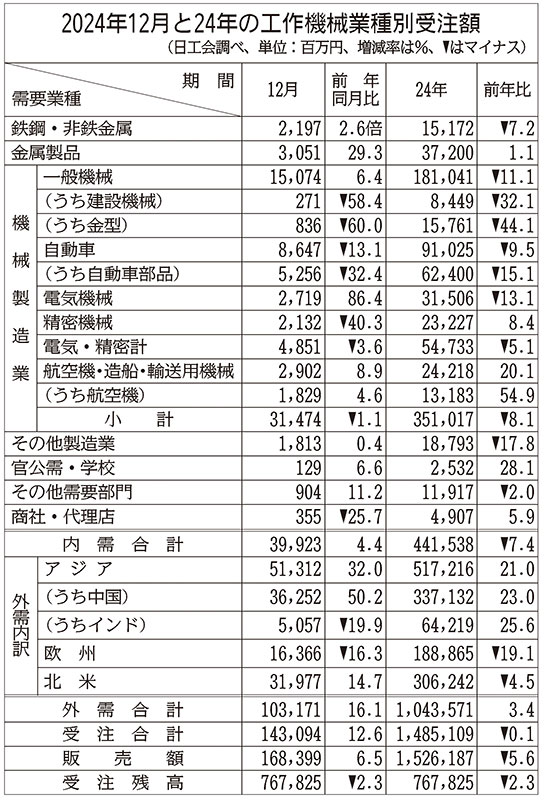

日本工作機械工業会(日工会)が発表した2024年の工作機械の受注実績(確報値)は、前年比0・1%減の1兆4851億900万円と前年並みとなった。長く続いた受注の調整局面を終え、24年半ばから一進一退で推移した。日工会の稲葉善治会長(ファナック会長)は「内需や欧米が電気自動車(EV)などのプロジェクトの遅れにより想定より伸び悩んだ一方、中国の回復が補った」と振り返った。

24年暦年の受注額は過去8番目で、全体に占める外需の比率が初めて7割を超えた。

地域別ではアジアが同21・0%増の5172億円と、2年ぶりに5000億円を超えた。うち中国は同23・0%増の3371億円。補助金効果に加え、EVやIT関連投資が押し上げ、過去4番目の高水準となった。

インドは同25・6%増の642億円と過去最高を更新。自動車や一般機械向けが伸び、外需ではドイツを抜き3番目の需要地となった。ベトナムも電気・精密向けなどが伸び、同2倍と躍進した。

24年12月単月の受注実績は前年同月比12・6%増の1430億9400万円だった。3カ月連続で増加し、21カ月ぶりに1400億円も上回った。

アジアは同32・0%増の513億円と9カ月連続で増加。自動車向けで中国やインド、電気・精密向けで中国やベトナムで大型受注があり、30カ月ぶりに500億円を超えた。うち中国は同50・2%増の362億円で、43カ月ぶりに350億円を上回った。

北米は同14・7%増の319億円。5カ月ぶりに増加し、15カ月ぶりに300億円を超えた。稲葉会長は米国の政権交代を受け大手ジョブショップなどで受注が増えたほか、「航空機関連での大型受注や商社代理店でストックを積み増す動きが感じられる」とした。日工会は25年の工作機械の年間受注額が前年比7・7%増の1兆6000億円になると見通し、3年ぶりの増加を予想する。

- 2025年2月5日

-

- 2025年2月4日

-

乗用車メーカー8社が発表した2024年の生産・販売・輸出実績によると、8社合計の世界生産台数は前年比6・6%減の2409万8764台となり、4年ぶりに前年実績を下回った。国内での認証不正に加え、中国での新エネルギー車(NEV)市場拡大による競争激化、インドネシア・タイなどでの厳格なローン審査継続などが影響した。

国内生産は前年比8・7%減の783万365台、国内販売は同7・8%減の403万9726台となり、ともに2年ぶりに前年割れ。海外生産も同5・5%減の1626万8399台で4年ぶりに前年割れとなった。

各社の世界生産はトヨタ自動車が同5・1%減の952万1876台で4年ぶりのマイナス。認証問題やハイブリッド車(HV)「プリウス」の生産停止などが響いた。

日産自動車、ホンダ、三菱自動車は2年ぶりに前年割れ。日産は米国でスポーツ多目的車(SUV)「エクストレイル/ローグ」が、中国でセダン「シルフィ」などが台数減となり米中でそれぞれ1割強のマイナス。

ホンダはNEV市場の拡大による販売影響で中国が同35・0%減だった。三菱自はタイ、インドネシアで1割以上のマイナスだった。

ダイハツ工業は認証不正が響き2年連続で前年割れ。マツダはSUV「CX―5」が低調で国内生産が1割超減少したほか、SUBARU(スバル)は期初に新型SUV「フォレスター」の生産立ち上げに伴う制約があり、それぞれ3年ぶりの前年割れだった。

一方、スズキは4年連続で増加した。過去最高の生産台数となったインドをはじめ、国内、海外が増えた。

24年12月単月の8社合計の世界生産は前年同月比7・8%減の187万3610台で8カ月連続の前年割れとなった。スズキとダイハツを除く6社がマイナス。日産、ホンダ、マツダ、スバルは2ケタ減となった。

- 2025年2月4日

-

- 2025年1月27日

-

サンドビックは、フライス加工用カッター「コロミルMS20」を発売した。

肩削り、正面フライス、ランピング、プランジ加工などさまざまなフライス加工に対応する。

ボディーに新材質を採用し、高い疲労強度と耐変形性を実現した。大きなチップポケットを設けて切りくず排出性を高め、ステンレスや耐熱合金の長い切りくずにも対応するように最適化した。チップは厚みを増やして一定にすることで欠けを防止し、軸方向の切り込み量に関わらず安定した性能を発揮できるようにした。

カッター径は16ミリ―84ミリメートル、シャンクは5種類を用意。チップはチップブレーカーがオーステナイト系ステンレス鋼用と、二層ステンレス・インコネル用をラインアップし、各被削材用材種を11種展開する。また、チップブレーカーはチタン合金用も追加予定。

- 2025年1月27日

-

- 2025年1月24日

-

松浦機械製作所は、5軸加工機の入門機をベースに旋削機能を取り入れた5軸複合マシニングセンター(MC)を開発し、発売した。

マシニングと旋削の機能を両立する専用テーブルを搭載。ベース機の使いやすさをそのままに、ワーク(加工対象物)のチャックを一度も外さずに加工するワンチャッキングによる工程集約を実現した。複合加工機のエントリーモデルとして提案する。

新製品の「MX520T」は、価格が消費税込みで5720万円。ワークを自動交換するフロアパレットシステム「PC4」と90本工具マガジン付きの機種は同7568万円。月間3台の販売を目指す。

ベース機となるのは、5軸制御立型MCの「MX520」。MXシリーズは松浦機械製作所の主力製品の一つ。多品種少量生産に適しており、5軸加工機の入門機として累計2100台超の出荷台数を誇る。

MX520Tは高精度な旋削加工に対応するため、主軸端に複合加工機用工具ホルダーを採用。主軸には旋削加工時でも工具がブレないようにする、高剛性なブレーキ機構を標準装備した。

一方、同機構を組み込みつつも主軸ノーズ径は従来サイズに抑え、マシニング加工時のワークへの接近性を確保した。

旋削主軸には最高回転数が毎分800回転、最大トルクは500ニュートンメートルのダイレクトドライブモーターを搭載。旋削用とマシニング用工具は同じ工具マガジンに収納可能で、省スペース性も訴求する。

- 2025年1月24日

-

- 2025年1月22日

-

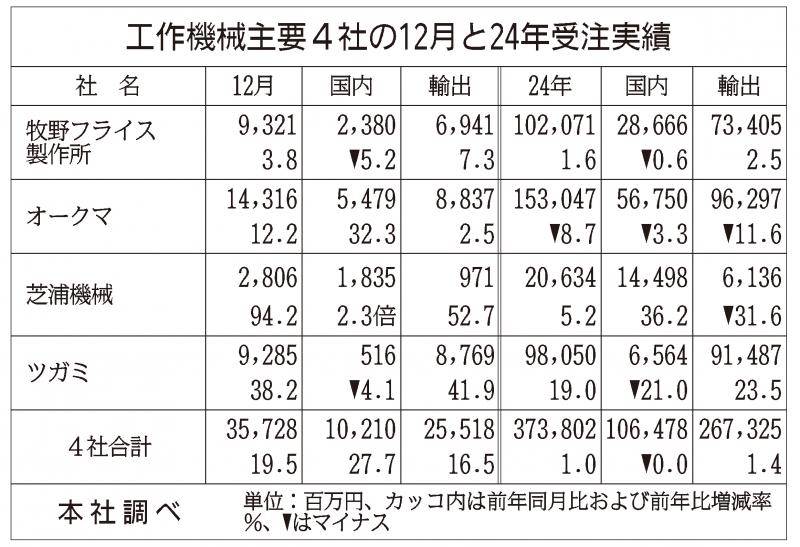

日刊工業新聞社がまとめた工作機械主要4社の12月の工作機械受注実績は、前年同月比19・5%増の357億2800万円と7カ月連続で増加した。全社で輸出がプラスとなった。地域ごとに差はあるが大手企業を中心に設備投資を計画通り進める動きがある。一方で中小など一部企業では様子見の姿勢も見られ、まだら模様の市況が続いているようだ。

4社合計の輸出は同16・5%増と4カ月連続で増加し、国内も同27・7%増と5カ月連続で増えた。

牧野フライス製作所は輸出が前年同月比で5カ月連続で増加した。「中国で新エネルギー車(NEV)関連向けが伸びたほか、一般機械向けも増加した」。

オークマも輸出が3カ月連続で増加。米国で航空宇宙やエネルギー関連向けが堅調だったほか、中国ではNEVや半導体関連向けで一部設備投資の動きがあった。ただ「全体的に様子見の方が強い」とし、米国や中国で設備投資が活発化する動きには至っていないとみる。

中国市場が主力のツガミは輸出が同41・9%増と4カ月連続で増加した。同社幹部は「不透明感が続く中で堅調に推移した」と慎重な見方を示した。

国内では芝浦機械が同2・3倍で5カ月連続の増加。造船関連や産業機械、建設機械向けで横中ぐり盤など「大型の工作機械が大幅に増加した」。超精密加工機でも半導体や光通信関連向けが増え、受注を押し上げた。

また4社の24年暦年の受注実績は、前年比1・0%増の3738億200万円だった。うち輸出は同1・4%増の2673億2500万円となり、国内は前年並みの1064億7800万円だった。

牧野フライス製作所は同1・6%増と2年ぶりに増加。「中国でNEV関連向けを中心に受注を伸ばしたほか、米国などで航空機向けが堅調に推移した」。

25年の受注環境については「老朽化更新の需要も見込まれ、人手不足を背景に自動化などのニーズが広がれば」(オークマの営業部)との声も聞かれ、年後半からの本格的な回復に期待が集まる。

- 2025年1月22日