-

- 2023年1月4日

-

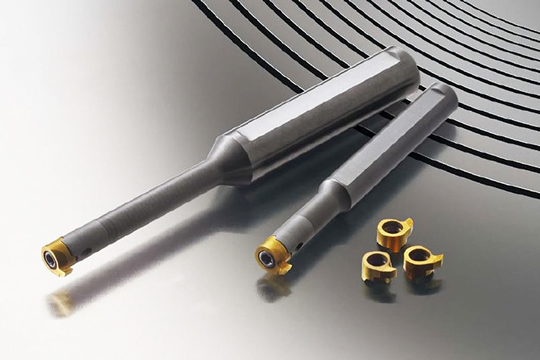

住友電気工業は自動車用など機械部品の回転軸にくぼみをつける溝入れ加工用インサート「SEC―溝入れバイトSSH型」に、溝深さを拡大する品種を加えた。深溝加工の多様なニーズに応え種類を増やした。消費税抜きの価格は4490円。

追加品種は最小加工径9ミリメートルの計8型番と同10ミリメートルの計8型番。溝深さは2ミリメートル(最小加工径9ミリメートル)と3ミリメートル(同10ミリメートル)で、既存品種の溝深さ1ミリメートル(同8ミリメートル)よりさらに深くした。

小物部品の内径溝入れ加工は切りくずが滞留し、工具が振動しやすく加工面を悪化させる問題もある。住友電工は切りくずの排出性向上や加工時の振動低減、切れ味の長時間維持で差別化を図る。

- 2023年1月4日

-

- 2022年12月30日

-

不二越は超硬工具「アクアREVOシリーズ」で、傷の原因となる切りくずを離れやすくするための新たな溝形状を開発した。難削材の一つであるステンレス鋼に対応したエンドミルに新しい溝形状を採用し、発売開始した。

加工面品位の向上とともに、工具寿命の延長による顧客のコストダウン効果を見込む。初年度に年1億円、3年後に同3億円の売上高を目指す。

新開発の溝形状「エアーフルート」は、被削材の切りくずとすくい面が接触する長さを短くして、安定した切りくず離れを実現する。切削速度や送り量を上げても切りくずのかみ込みによる傷がなく、高品位な加工面に仕上げられる。接触時に生まれる加工熱を軽減して加工硬化を発生しづらくしており、切削抵抗は同社従来品比2割減少した。同抵抗が小さいことなどから工具寿命は他社製品比約3倍になった。

ステンレス鋼は耐食性や耐熱性に優れ、家電から産業機器まで幅広く使用される。高圧水素環境に適した鋼材は水素社会のインフラ構築にも寄与すると期待されている。ただ切りくずのかみ込みや、熱伝導率が低く工具に熱がこもりやすいなど加工には難点もある。不二越は新開発の溝形状でこうした課題を解決した。

新製品のエンドミル「アクアREVOミル ステンレス用」はチタン合金や耐熱合金などの被削材にも対応。外径3ミリ―20ミリメートルの範囲で全9寸法を展開する。外径6ミリメートル、全長50ミリメートルの商品は1本7500円(消費税抜き)。

- 2022年12月30日

-

- 2022年12月28日

-

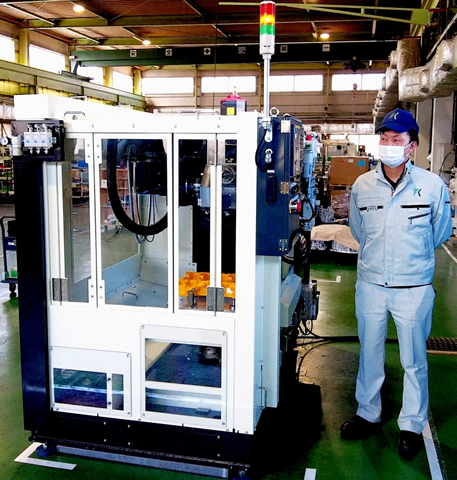

スギノマシンは、主軸テーパ30番のマシニングセンター(MC)と同等の設置スペースで高速、短サイクル加工が可能な主軸40番の小型立型MC「セルフセンタ SC―V40a」を開発した。2023年1月に発売する。価格は1950万円(消費税抜き)。年間20台の販売を目指す。

主軸中心から摺動(しゅうどう)面までの距離を従来機の3分の1に短縮し、本体が受けるモーメント荷重を低減。徹底したコンピューター利用解析(CAE)による構造解析とシミュレーションで、剛性を保ちつつ移動体を軽量化した。

40番MCでトップクラスの高速性を実現し、非切削時間を大幅に短縮。アルミニウム、鉄、樹脂、脆(ぜい)性材など、幅広い加工対象物(ワーク)のサイクルタイムを短縮し、生産性を高められる。

設置スペースは30番MCと同等ながら大型ワークやワーク多数個取りが可能なX軸のロングストロークを確保。設置面積当たりの生産性も向上した。

センタートラフの採用で切りくず排出性が従来機の2倍に向上。ツールマガジンや送り軸を加工エリアと完全分離したことや、加工室内の配管・配線レス化と相まって、切りくずによるトラブルやチョコ停を防ぎ、生産性の向上に寄与する。

- 2022年12月28日

-

- 2022年12月27日

-

トーヨーエイテックは、最大加工外径が直径150ミリメートルと従来品比約7割大型化した小型外径研削盤「TOG―15S」を開発した。砥石(といし)が前後にも動く「オッシレート加工」により、加工精度も向上。

TOG―15Sはシューセンタレスタイプの小型外径研削盤で、据え付け寸法は間口2400ミリ×奥行き2050ミリメートル。最大加工外径を従来品の同90ミリメートルから同150ミリメートルに拡大した。

また、砥石軸のテーブルが前後に動く機構を同社の外径研削盤では初めて採用。砥石が加工に適した速さで前後にも動くことで、加工面の面粗度が整う。今後、ベアリング加工などの改良を加えて製品化する。

- 2022年12月27日

-

- 2022年12月23日

-

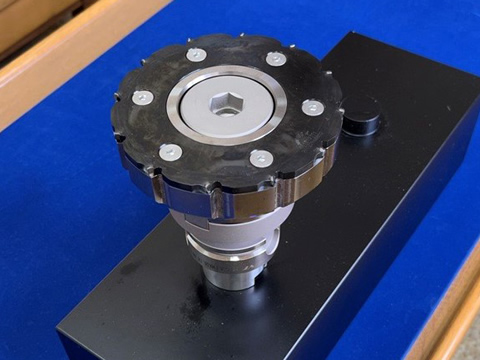

兼房はヘッド交換式フェースミルに鋳鉄用の「Cast E'z Disc(キャストイージーディスク)」を追加する。特殊刃型により長寿命化を実現。替え刃は簡単に交換でき、段取り時間と交換頻度を削減する。

建設機械、農業機械、トラックなどのエンジン周辺部品や、シール面のフライス加工用に提案。国内外で初年度に420万円の売上高を見込む。

2021年に多結晶ダイヤモンド(PCD)を使用したアルミニウム切削用を発売済み。今回はアルミ切削より替え刃交換頻度が多い鋳鉄用を開発した。立方晶窒化ホウ素(CBN)の刃をロウ付けしたディスクを、ボルトでボディーに締結するだけで段取りが完了する。ディスク交換は約3分程度。特許出願中の独自刃型形状で高い耐欠損性を持たせ長寿命化した。

標準タイプは刃数4―12、刃径50ミリ―125ミリメートルの範囲で5種類を設定。個別で特殊多刃仕様にも対応する。既に大手農機メーカーが先行採用し、工具寿命は約10倍に向上したとしている。

- 2022年12月23日

-

- 2022年12月21日

-

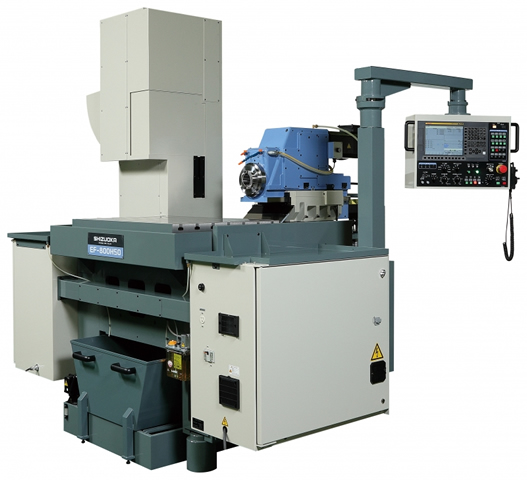

静岡鉄工所は、端面加工用コンピューター数値制御(CNC)フライス盤「EF―800H50」を発売開始した。主軸のモーター出力を高めてトルクを大きくするなどして、従来機に比べて切削力を2倍に強化した。価格は1700万円(消費税抜き)。

金型ベースや鋼材加工など重量物向けに年間20台の販売を目指す。

同フライス盤は加工対象物(ワーク)端面加工に特化した「EF」シリーズの新機種。中切削から重切削向けで、特に重切削で威力を発揮する。

主軸はBT50番仕様とし、モーター出力を従来機の7キロワットから7・5キロワットに高めた。主軸回転数は最大毎分2万回転。テーブルの作業面寸法は長さ1000ミリ×幅700ミリメートル。各軸ストロークはX軸800ミリメートル、Y軸400ミリメートル、Z軸300ミリメートル。

オプションで最大18本の工具に対応する自動工具交換装置(ATC)を取り付け可能。オプションを含む価格は1960万円(同)。

- 2022年12月21日

-

- 2022年12月19日

-

スター精密は2023年をめどに、タイ工場のスイス型(主軸移動型)自動旋盤の生産能力を22年末見込みに比べて25%増の年間3000台に引き上げる。精密歯車などの小物精密部品加工向けに需要拡大が見込める中・下位機種の欧米、アジア、日本への供給拠点として機能を強化する。投資額は数億円規模で人員も増やす。タイの増強に伴い、日本国内、中国と合わせたグローバル生産能力として同7200台体制を目指す。

タイ工場は12年10月に稼働した。工場規模は建築面積約2万4000平方メートル。世界的な需要増に対応し、生産能力は22年内に年2400台を見込む。

生産増強に向け、23年にかけて数億円規模の設備投資を行い、平面研削盤、円筒研削盤など生産設備を増強。人員も1割程度増員し、23年に同3000台体制を構築する。

精密歯車やコネクターなどの小物精密部品加工のニーズ拡大とともに、生産現場の自動化対応としてスイス型自動旋盤の強みである無人運転が注目されている。中国以外の国にも生産拠点を置く「チャイナプラスワン」の動きが顧客の間で広がることも予想され、設備投資需要が見込まれることから、タイ工場を増強し供給体制を整える。

スイス型自動旋盤の販売で、スター精密は欧州市場でトップなのに対し、東南アジアやインドでは競合相手にやや先行されている。有望市場のインドではタイの販売会社がインドの販売代理店をバックアップするなど、タイを中核にアジア地域で製販両面で強化する。

日本国内の生産拠点で上位機種を手がける菊川工場の生産能力は、外注の活用を含め年間600台。タイ工場と同様に中・下位機種を生産する中国工場は同3600台で、中国国内への供給に絞る方針を示している。

- 2022年12月19日

-

- 2022年12月16日

-

ジェイテクトは、新型の中型円筒研削盤「G3シリーズ」を発売開始した。変形、熱変位、振動を極限まで抑え込み、寸法変化を従来比で30%低減させた。5タイプを用意。価格は1200万円(消費税込み)からで、従来機より最大20%下げた。年間300台の販売を目指す。

従来機から約10年ぶりのリニューアルとなる。ベッドは変形と熱変位の複合解析で機械構造の最適解を反映した設計を実施。砥石(といし)軸回転精度が0・016マイクロメートル(マイクロは100万分の1)で低振動の軸受を搭載し、高剛性と低熱変位の最適構造を実現した。工作物の剛性や加工寸法などの入力で最適な研削加工条件を自動決定し、プログラム作成時間を4分の1に短縮した「らくらく自動決定」機能を装備する。

また、ステアリングメーカーとしての技術を応用した「ステアバイワイヤハンドル」をオプションで用意。電気信号で切り込みやテーブルの位置を調整するが、砥石と工作物の接触を手動機のように伝える手感覚を再現し、1マイクロメートル台の精度を確実に実現するという。

このほか、非加工時間の消費電力の削減やインバーター制御の改善で消費電力を減らし、二酸化炭素(CO2)排出量を従来機より年間3トン削減する。

- 2022年12月16日

-

- 2022年12月13日

-

シチズンマシナリーは、コンピューター数値制御(CNC)自動旋盤にロボットなどの周辺装置や独自加工技術を組み合わせたシステム製品を11月に発売する。金属加工の自動化や省力化の提案を通じて、顧客の生産性向上などの課題解決につなげる。

発売するのは2製品。一つは、主軸台移動型自動旋盤「L20ⅫB5」の自動化・省力化モデルで、価格は2760万円(消費税抜き)から。台車に取り付けた協働ロボットとの組み合わせにより、加工後の加工対象物(ワーク)の洗浄やエアブロー、外観検査などの工程の自動化を実現する。オプションとして自動工具交換装置(ATC)や、段取り時間を削減できる「チャック力自動調整機能」などもそろえる。

もう1製品は、独自の切りくず分断技術を採用した主軸台固定型自動旋盤「ANX42SYY」に産業用ロボットを組み合わせた高生産性システムで、価格は3107万円(同)から。オプションとして機内アンローダーを追加することで、ワークのエアブローや全長計測などを自動化できる。

- 2022年12月13日

-

- 2022年12月9日

-

神戸製鋼所は、切削工具などを対象に、生成する被膜を従来より長寿命化するアークイオンプレーティング装置「AIP―iX」シリーズを開発し、2023年春に発売すると発表した。

被膜の金属元素のアルミニウム含有率が高くても、硬質な窒化アルミクロム(AlCrN)被膜のコーティングが可能。ハイエンド工具の50%の寿命延長を確認したという。

アークイオンプレーティング装置は物理気相成長(PVD)の一種で、金属やセラミックス製の工具、金型などに成膜して機能性や生産効率などを向上できる。

AlCrNはアルミ含有が多くなり過ぎると硬度が落ちる課題があったが、開発した成膜プロセスなど新技術でそれを解決した。

- 2022年12月9日

-

- 2022年12月8日

-

西部電機は水仕様ワイヤ放電加工機のラインアップを刷新する。加工精度が最も高いクラスに新たな2機種を投入して最上位機種を拡充する。また一部機種で軸移動範囲を広げた新製品を発売する。半導体分野などで高まる高精度ニーズに応えるとともに加工対象物(ワーク)の大型化に対応する。

市場投入するのはピッチ加工精度がプラスマイナス1マイクロメートル(マイクロは100万分の1)クラスの「MM50UP」と「MM35UP」。MM50UPは軸移動範囲が500ミリ×400ミリ×310ミリメートル。MM35UPは同じく350ミリ×300ミリ×230ミリメートル。

両機種ともピッチ加工精度プラスマイナス2マイクロメートルのシリーズ機種をベースに設計を見直して開発した。軸移動範囲の一部延長も実現する。剛性を高めるなどして高精度と軸移動延長を可能にし、部品の共通化などで価格を抑えた。

ピッチ加工精度がプラスマイナス3マイクロメートルのシリーズで発売するのは「M50HP」と「M35HP」。同シリーズの従来機種「M50B」「M35B」に比べ一部軸移動範囲を50ミリメートル延長した。

西部電機は1972年にコンピューター数値制御(CNC)ワイヤ放電加工機を開発し50年の実績がある。現在、半導体関連業界など向けワイヤ放電加工機の需要増に対応するため、新工場の建設計画を進めている。

- 2022年12月8日

-

- 2022年12月6日

-

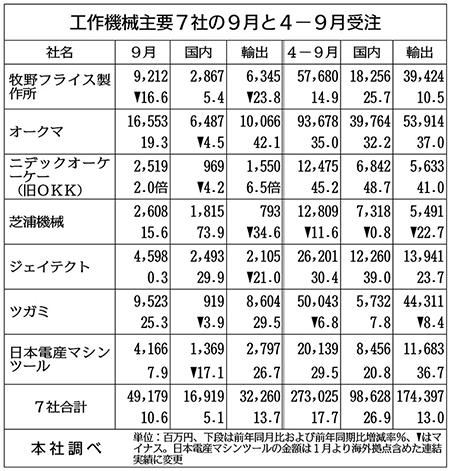

日刊工業新聞がまとめた、工作機械主要7社の4―9月期の工作機械受注実績は、前年同期比17・7%増の2730億2500万円だった。コロナ禍から急回復した前年に比べて伸び率は下がったものの、中国と米国を中心に海外で旺盛な設備投資需要が継続。日本も半導体製造装置向けなどがけん引し、堅調に推移した。

5社が国内、輸出、総額の全項目で増加した。牧野フライス製作所は4―9月期の総額が18年度以来4年ぶりに過去最高を記録。輸出も中国、米国が好調を維持したことなどから2年連続で過去最高を更新した。

オークマも輸出が18年度以来となる4―9月期の過去最高を記録した。中国や米国で半導体製造装置向けが好調だったところに、電気自動車(EV)関連向け需要も伸びてきたことが寄与した。

今後の受注環境については、部品不足による機械の長納期化や中国経済の減速、インフレ高進などの設備投資への影響を懸念する声が強まっている。

中国市場に強いツガミは「中国の需要自体は悪くはないが、まだ底を打っている感じはしない」と慎重な姿勢を示す。牧野フライス製作所は「全地域的にインフレの影響が懸念され、10―12月期以降は徐々に受注水準は落ち込む可能性がある」とみる。オークマは半導体関連投資の持続やサプライチェーン(供給網)見直しの動きから「一本調子で上がることはないが、ガクッと落ちることもない」と予想する。

9月単月の7社の受注総額は前年同月比10・6%増の491億7900万円で22カ月連続の増加となった。総額で増加したのは6社。ニデックオーケーケーは同2・0倍と大幅に伸長し、「中国・東南アジアで、EV関連部品の引き合いが増加している」と背景を説明する。

- 2022年12月6日