-

- 2025年9月26日

-

村田機械はファイバーレーザー加工機や同複合加工機向けの稼働支援システム「プロセスネットポータル(PNP)」を提供開始した。クラウド上で使用し、機械購入時にセットで加入できるほか、機種にもよるが既存設備にも対応する。機械の不具合が発生した際は、同社もデータを見て状況を確認でき円滑な対応が可能。今後はタレットパンチプレスなど全加工機にシステムを広げることを目指す。

従来は、オンプレミス(自社保有)で機械状況が見えるシステムを提供していたが、PNPでは従来システムの機能を改良し、クラウド化することで、どこでも稼働状況を見られるようにした。価格は未定。

機械の不具合が発生した際は、村田機械にメッセージでの問い合わせも可能。同社が機械の稼働状況などのデータが見られるほか、装置などの写真も添付でき、正確に状況を伝えられ、機械の停止時間の削減につなげられる。

また、材料などの消費状況の確認も可能。稼働状況のほか、電力やガスの消費量の確認、リポート作成などもできる。

- 2025年9月26日

-

- 2025年9月25日

-

ソディックは同社製ワイヤ放電加工機のオプションとして、ワイヤ電極線に接触して電力を供給する接触子「通電コマ」を自動で送る機能「ACPS」の受注を始めた。従来はオペレーターが約50時間ごとに手作業で送っていた。人が介在することなく長時間の連続稼働を実現し、大型化する加工対象物(ワーク)の安定した高精度な加工などに貢献する。

リニアモーター駆動の高速・高性能ワイヤ放電加工機「ALシリーズ」のオプション機能としてACPSを提供し、将来的にシリーズ全体で同機能の装着率30%を目指す。

通電コマはワイヤ線との接触で摩耗する。同じ位置で使用を続けた場合、ワイヤの断線や加工精度の不良につながるため、通電コマを動かして接触位置をずらしながら放電加工をしている。

ACPSでは放電加工機の操作画面に専用の管理画面を設け、通電コマを送るタイミングや距離などを細かく設定できるようにした。送る間隔を従来比半減の0・5ミリメートルと細かく送れるようにして、通電コマの使用効率の向上も図った。

- 2025年9月25日

-

- 2025年9月22日

-

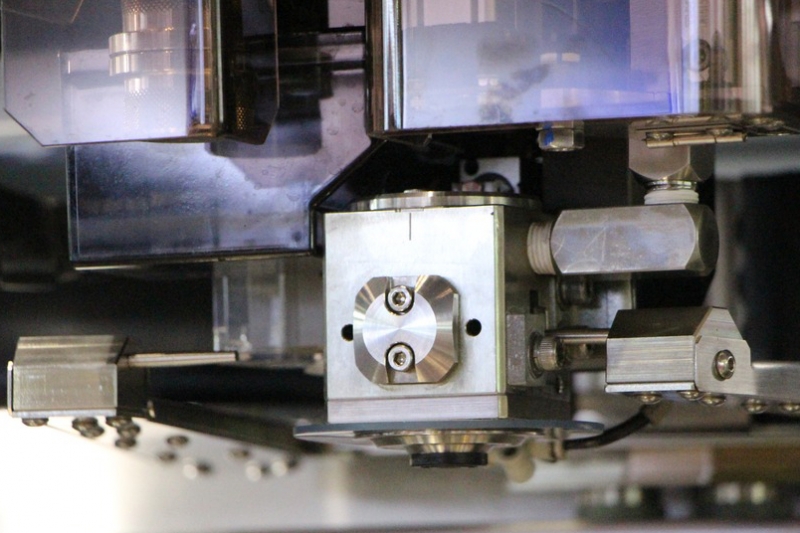

村田機械は切削加工機能を備えたファイバーレーザー複合加工機を開発し、市場投入した。加工対象物(ワーク)を移動せずに、同じ加工エリアでレーザー加工やタップ加工、切削加工ができる複合加工機は業界初という。最大16ミリメートルの中厚板の複合加工に対応する。レーザー加工後の加工工程を1台に集約することで、リードタイム短縮につなげられる。

開発した「LS3015MC=写真」は、レーザー出力6000ワットの消費税抜きの価格が1億7700万円。3050ミリ×1525ミリメートルのワークサイズに対応する。レーザー加工のみでは、最大25ミリメートルの板厚を加工でき、切削加工はドリルやタップ、深ザグリ、皿ザグリに対応している。

レーザー加工で使われる剣山パレット上での切削加工を可能にするため、加工点の周りを抑えながら切削できるようにした。切削時に剣山が干渉する場合は、自動で判断して剣山を移動させるため、オペレーターは加工プログラムを入れるだけで複合加工ができる。

建機や農機、産業機械などの機構部品に使われる中厚板材料は、レーザー加工後にボール盤による加工など、複数工程にわたった加工が必要で、ワークの移動もあり、人手がかかっていた。

同レーザー複合加工機により、複数の工程を集約することで加工リードタイム短縮に貢献し、短納期化が見込める。

- 2025年9月22日

-

- 2025年9月19日

-

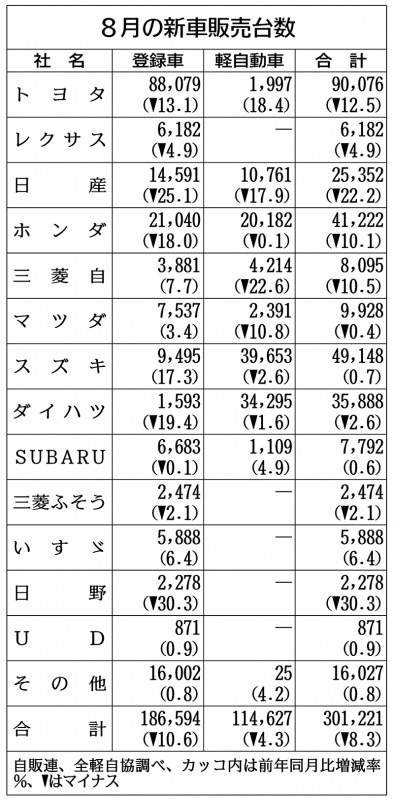

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した8月の新車販売台数は、前年同月比8・3%減の30万1221台となり、2カ月連続で前年実績を下回った。前年と比べて新型車や全面改良車の投入が少ないことが要因。自動車業界では10月末から「ジャパンモビリティショー」の開催を控えており、「関心が高まり、新型車が出てくれば潮目が変わる機会になる」(自販連)とみている。

登録車は前年同月比10・6%減の18万6594台で2カ月連続の減少。このうち乗用車は同11・4%減の15万9854台、貨物車は同4・9%減の2万6099台でともに2カ月連続の前年割れとなった。「米国関税政策の影響など動向を注視しているが、マイナスの一番の要因は新型車の投入が少ないことだ。新型車がないと販売店への誘客も苦しい」(自販連)。

軽自動車は同4・3%減の11万4627台で2カ月連続のマイナス。このうち乗用車が同1・8%減の8万9474台、貨物車が同12・4%減の2万5153台でそれぞれ2カ月連続で減少した。

日産自動車の軽「ルークス」、三菱自動車の軽「デリカミニ」の新型車が秋に発売される予定で、全軽自協では「新型車を待つ動きもあったのではないか」と分析する。背が高く、後席スライドドアを備えた車種が販売台数上位を占める傾向は変わらず「販売上位の車種は前年を超えているため悲観的になり過ぎる必要はない」(全軽自協)と指摘する。

- 2025年9月19日

-

- 2025年9月18日

-

DMG森精機は自社工場でのデジタル変革(DX)のノウハウを生かし、製造業務支援ソフトウエア開発プラットフォーム(基盤)「TULIP(チューリップ)」の導入支援に乗り出す。チューリップは専門的なプログラミング技術が不要な「ローコード」でのアプリケーション開発が可能。チューリップの導入経験豊富な同社の生産技術者が、顧客のDXを支援する体制を構築し、2028年までに同基盤のユーザーを現状比6倍の約300社に引き上げる。

チューリップは工場の基幹業務システム(ERP)や製造実行システム(MES)と、現場の工作機械や計測機器、工具、既存システムなどをつなぎ、DXを実現する業務支援ソフト開発基盤。DMG森精機は伊賀事業所でチューリップを活用したDXを推進。現場に精通する生産技術担当者がアプリを開発し、現在は約1300ライセンスを稼働している。

例えば、伊賀事業所では約7000本にも及ぶ工具それぞれの寿命や所在、在庫などの情報を異なるシステムで管理し、各システムを確認しながら工具の選定や交換などの生産準備をしていた。チューリップの導入で、これらのシステムやERP、MESをつなぎ、データ活用のためのアプリを開発することで、工具情報の処理を自動化・効率化し、生産準備にかかる業務負担を大幅に削減した。

DMG森精機は、完全子会社のT Projectが手がけるチューリップの国内販売事業を、同じく子会社のテクニウムに統合する。

テクニウムは工作機械や周辺機器をネットワークにつなぎ、データの活用を支援するサービスなどを展開している。伊賀事業所でDXを推し進めたDMG森精機の生産技術者が、テクニウムとともに顧客の工場へのチューリップの導入支援体制を構築し、製造現場のDXや業務の効率化需要に対応する。

- 2025年9月18日

-

- 2025年9月17日

-

日刊工業新聞社がまとめた工作機械主要4社の8月の工作機械受注実績は、前年同月比1・9%増の305億4500万円と15カ月連続で増加した。輸出が同15・9%増と12カ月連続でプラスとなりけん引したが、国内は同28・0%減と3カ月連続でマイナスとなった。前月比では受注全体で2カ月連続で減少するなど夏期休暇の影響も見られた。米国との関税交渉については受注に目立った影響はなく、注視する展開が続く見通しだ。

オークマは輸出が前年同月比19・8%増と11カ月連続で増加。米国で航空宇宙やエネルギー関連向けなどが、中国では一般機械や半導体関連向けなどの幅広い業種で受注があった。ただいずれも大手企業が中心。「中国でも中小企業にあまり動きはなく、先行きへの不透明感などが影響しているのではないか」とみる。

牧野フライス製作所は輸出が同1・8減と13カ月ぶりに減少。中国では2024年に新エネルギー車(NEV)などであった部品加工向けのまとまった受注が剥落したが、「金型向けは増加している」。ベトナムでは電機電子などで金型向けが伸びた。

ツガミは輸出が同32・2%増と4カ月連続で増加した。主力市場の中国を中心に堅調に推移するが、同社幹部は「市場環境は良いとは言えず、先行きは依然不透明」と話す。

芝浦機械も輸出が4カ月連続で増加。北米やインド、中国のエネルギー関連向けなどで大型工作機械の受注が伸びた。超精密加工機は「東南アジアで車載用カメラレンズ金型向けを複数台受注した」。

国内では芝浦機械が同28・1%増と堅調に推移。大型機では造船や半導体関連、産業機械向け、超精密加工機では光通信関連向けなどで受注を伸ばした。一方、牧野フライス製作所は24年の車向けのまとまった受注が剥落。オークマも大型案件を取り切れず減少したが、「日米で自動車関税の方向性がまとまり、設備投資が動き出すことを期待したい」とした。

- 2025年9月17日

-

- 2025年9月15日

-

不二越はコンピューター数値制御(CNC)自動旋盤用ドリルを7月1日に発売。くし形刃物台の旋盤向けに専用設計した。工具の突き出し長さを一定にすることで、工具交換時の逃がし動作が不要となりサイクルタイムを短縮可能。工具を選定する際や段取りの手間を省き、生産性を高められる。機械メーカーや自動旋盤を使う部品加工メーカーに訴求し、同ドリルシリーズ全体で3年後に3億円の売上高を目指す。

CNC自動旋盤は複雑加工ができるように多軸化し、複数の刃物台を持つ機種が増えて多機能化が進んでいる。

不二越が発売する「LAアクアREVOドリル」は、加工対象物(ワーク)との距離が短く、取り付ける工具の突き出し長さに制約があるクロス刃物台向けとして開発した。工具の突き出し長さが一定で、工具交換時の干渉を回避できる。

消費税抜きの価格は直径6ミリメートル、基準突き出し長さが20ミリメートル、全長50ミリメートルのモデルで9210円。V溝加工や面取り加工にも対応するスターティングドリルもそろえる。

同刃物台は基準突き出し長さが20ミリメートル、30ミリメートルと決まっている。刃物台に取り付けられた複数の工具は刃物台と一体で移動するため、工具の突き出し長さがそろっていないと、工具交換時にワークへの干渉を避けるため工具を逃がす動作が必要だった。

またドリルの直径によらず突き出し長さがそろうようにした。従来のドリルでは自動旋盤の取り付けスペースに合わせて工具の突き出し長さをそろえなければならなかった。

CNC自動旋盤は電気自動車(EV)化に伴い、電子制御部品や半導体加工向けに需要が拡大している。また建設機械や医療機器における精密部品加工向けにも需要が伸びており、不二越は新工具の投入でそれらの需要を取り込む。

- 2025年9月15日

-

- 2025年9月11日

-

サワイリエンジニアリングは、長尺の加工対象物(ワーク)向け数値制御(NC)加工機「SWS」シリーズに「同11000―30ATC」を追加し、発売した。同シリーズとして初採用の内蔵チップコンベヤーやワークが90度回転する装置で、一部作業を自動化できる。主な想定用途は長尺のアルミニウム押し出し材の穴開け。消費税抜きの価格は5000万円から。年間5台の販売を目指す。

ワークの最大寸法は長さが10・5メートル、幅と高さが40センチメートル。ワークのクランプ機構は20台。主軸回転数は最大毎分1万5000回転、工具を30本収納する自動工具交換装置(ATC)を搭載する。

加工精度を高める複数の機能を用意した。主軸は中心を突き抜け、工具の先から最大7メガパスカル(メガは100万)の圧力で切削液を噴射するセンタースルー仕様で、冷却と切りくずの排出を効率化できる。X・Y・Z各軸が実際に移動した位置を測り、制御装置にフィードバックする「スケールフィードバック」により、熱変位の影響を補正する。

同シリーズは同社の主力製品。顧客の要望を受けて開発した仕様を標準化してラインアップ拡充を続けている。

- 2025年9月11日

-

- 2025年9月10日

-

曽根田工業は、同社初となるスローアウェー(刃先交換)式ドリルの自社ブランド製品「HYシリーズドリル」を発売した。

ホルダーと外刃・内刃を用意。海外製で、国内で流通するスローアウェードリルと比べて安価に購入できる。

外刃と内刃は耐久性や求められる性能が異なり、それぞれに適した超硬合金を採用した。ホルダーは、加工した穴の深さが刃径の2倍の「2D」から同5倍の「5D」までのサイズで約250種類を順次在庫する予定。外刃は27種類、内刃は14種類。消費税抜きの定価はホルダーが3万3120―10万3980円、外刃が1040―1540円、内刃が860―1640円。

スローアウェー式ドリルは刃先を交換して繰り返し使えるため、ランニングコストが抑えられる。

一方、ホルダーの初期費用が高価になると懸念するユーザーも多い。HYシリーズで低コストを訴求し、まずはニーズを探る。

- 2025年9月10日

-

- 2025年9月8日

-

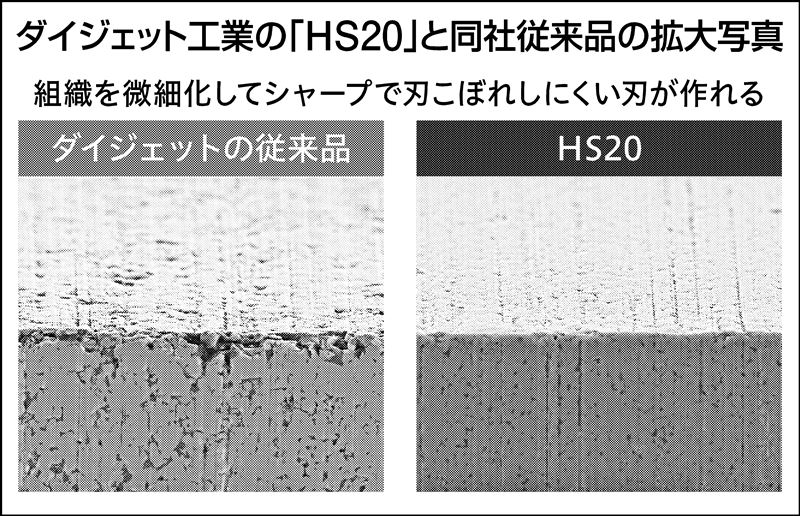

ダイジェット工業は高い硬度と強度を併せ持つ耐摩耗工具用の超硬合金「HS10/20」と、水ワイヤカット加工時の腐食を抑える超硬合金「SD40」の提案を7月から始める。HS10/20はロックウェル硬さ(HRA)が93以上、抗折力が4・3ギガパスカル(ギガは10億)以上で、同社の耐摩耗工具用材料では最も高い。半導体部品向けの切断工具や電池ケースの絞り加工用金型などの用途を想定する。価格はいずれも従来品比1―2割増程度となる見通しだ。

HS10/20は、原料の微粒子を均一に配合し焼結方法を工夫して組織を微細化した。組織の結合力が高まっており、よりシャープで刃こぼれしにくい刃先が作れるという。

SD40は、水ワイヤカット加工時の腐食を抑えられる超硬材料。水ワイヤカット加工は、ワイヤ放電加工の加工効率を上げるために、超硬材料を油でなく水に漬ける加工方法だが、加工時間が長くなるとコバルトやニッケルが溶出して腐食するのが課題となる。

SD40は濃度0・5パーセントの塩酸溶液に浸して通電したところ、10分後でもコバルトやニッケルが100%近く残存していることを確かめた。

HRAは89・5、抗折力は3・3ギガパスカル、比重は14・4で同社の従来材料と同等ながら、耐食性は従来品を上回る。

- 2025年9月8日

-

- 2025年9月5日

-

ソディックは金属積層造形(AM)による変形を抑え、切削加工性を高めたAM用粉末材を月内に投入する。

超強力鋼の粉末で、残留応力を抑える独自の造形方法に合わせて組成を調整。射出成形用の金型に必要な耐摩耗性などを維持しつつ、造形後の硬度を切削による仕上げ加工で精度を出しやすい硬さに抑えた。切削機能を備えた同社製金属AM機と併せて提案し、設計の自由度が高い高精度な金型を効率的に生産する需要を取り込む。

射出成形金型向けに開発したAM用の粉末素材「HYPER21」は、レアメタル(希少金属)のコバルトを含まないマルエージング鋼をベースとした粉末で、国内生産により品質管理を含め安定供給する。価格は個別見積もりで対応する。

ソディックは敷き詰めた金属粉末にレーザーを照射して溶融し、一層ずつ造形するパウダーベッド方式の金属AM機で、造形時に機内で定期的に熱処理をすることで対象物(ワーク)の残留応力を取り除く手法「SRT工法」を開発している。

新素材では組成をSRT工法に対応しやすくする一方、造形後の硬さを切削加工しやすい硬度「HRC40」に調整。金型の金属AMで課題だった残留応力による反りや亀裂を抑えつつ、切削加工で高精度な仕上がりを実現できるようにした。

同社は切削加工機能を備えたパウダーベッド方式の金属AM機「OPMシリーズ」を発売し、複雑な形状の冷却水管を組み込んだ金型の造形などを後押ししてきた。同金属AM機とHYPER21を併せて提案することで、工程集約による金型の高い生産性と高精度な仕上がりを両立し、付加価値の高い金型の提供に貢献する。

- 2025年9月5日

-

- 2025年9月4日

-

ヘルツ電子は、主に工具作業を支援する装置の受信機に新機種「TW―870Rシリーズ」の3機種を追加し、発売した。

従来比2倍となる4本のアンテナを装備し、最新の無線モジュールを搭載した。送信機からの情報をより広範囲に受信できるようになったほか、待機時消費電力は従来品比で半減する。消費税抜きの価格は6万5000―17万5000円。今後5年間に同シリーズで3000台の販売を目指す。

同受信機は、工具作業を支援する装置「ポカヨケツール」と合わせて使用する。ポカヨケツールは作業実績数などを取得した送信機から、受信機に情報を送る製品。

新発売の受信機には通信で使用するチャンネルを変更する機能や、専用ソフトウエアで無線通信の状況をモニタリングする機能も追加した。

このほかポカヨケツールと連携して使う生産工程支援のソフトを刷新し、新シリーズ機に対応させた。同ソフトの価格は消費税抜きで18万円。

- 2025年9月4日

-

- 2025年9月3日

-

乗用車メーカー8社が発表した7月の生産・販売・輸出実績によると、8社合計の世界生産台数は前年同月比1・7%減の201万5932台となり、2カ月ぶりに前年同月実績を下回った。国内生産はトヨタ自動車などがカムチャツカ半島沖地震の影響で工場の稼働を一時停止したのに加え、軽自動車市場の縮小もみられ、同7・8%減となった。今後は米関税政策による世界経済停滞も懸念され、先行きの見通しづらい状況が続く。

世界生産はトヨタ自動車を除く7社が前年実績を下回った。トヨタは海外生産が同12・0%増と堅調で、世界生産とともに7月単月で過去最高に達した。北米でリコール(無料の回収・修理)からの反動増があったのに加え、中国も伸びた。

日産自動車の世界生産は同4・2%減。中国で電気自動車(EV)セダン「N7」が好調な一方、米国はセダン「アルティマ」の台数減で生産を同30・0%減と大きく減らした。国内生産は17カ月連続で前年同月を下回った。

ホンダの世界生産は同7・0%減で12カ月連続のマイナス。中国で新エネルギー車(NEV)市場の拡大や価格競争激化の影響を受けるなどして、海外生産が落ち込んだ。

スズキは国内生産が軽自動車の販売市場の縮小で同5・7%減。海外生産は主力のインドが7月として過去最高を更新した。インドネシアでのスポーツ多目的車(SUV)「フロンクス」生産開始も寄与した。

ダイハツ工業も軽自動車の減少により国内生産が同11・9%減と7カ月ぶりのマイナス。海外生産はインドネシアが軟調だった。

SUBARU(スバル)は国内で2024年春の減産に対する挽回生産からの反動減もあり、世界生産が同4・9%減。三菱自動車はタイで欧州、米国、豪州向け一部車種の生産を停止した影響で世界生産が同9・3%減だった。マツダは国内と海外でSUV「CX―30」の生産を大きく減らし、世界生産は同22・6%減となった。

- 2025年9月3日

-

- 2025年8月29日

-

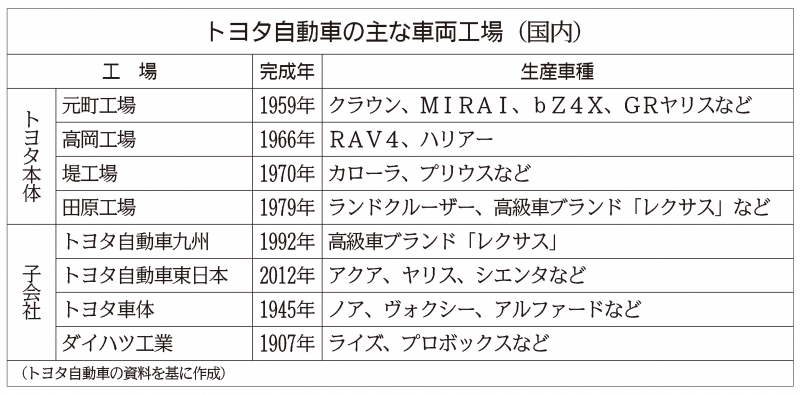

日本のモノづくり復権に向けてトヨタ自動車が動き出した。本拠地の愛知県豊田市に、同社として国内で14年ぶりとなる車両工場を新設する。既存工場に老朽化の波が押し寄せる中、新工場に車の生産を移管しながら、既存工場の修復や建て替えを進めるとみられる。日本経済のけん引役であり外貨を稼ぎ、地域の雇用を支えるトヨタ。国内産業やサプライチェーン(供給網)を守りつつ「自働化」を取り入れるなど工場の新たな姿を模索する。

国内の車両工場新設は2011年のセントラル自動車(現トヨタ自動車東日本)の宮城工場(宮城県大衡村)以来。新工場は機械設備を生産する貞宝工場(愛知県豊田市)の近隣の見通しで、30年代初頭にも稼働する計画だ。

グループの関連工場を含め、国内で14工場・28ラインを稼働するトヨタ。ただ、完成時期は「クラウン」や「bZ4X」「GRヤリス」などを生産する元町工場(同)が1959年、「RAV4」や「ハリアー」を手がける高岡工場(同)は66年、「カローラ」や「プリウス」を担う堤工場(同)は70年と、各工場が“50年選手”となってきた。東崇徳経理本部長は「老朽更新しながら体制を整える。日本のモノづくり基盤を残すためにも、しっかりとしたモノづくりができる場所と新たな働き方にチャレンジする場所をつくる」と話す。

ここ数年は米ノースカロライナ州の車載電池工場の建設や、同インディアナ州プリンストン工場の電気自動車(EV)生産、中国・上海市金山区における高級車ブランド「レクサス」の工場新設など、海外の大型投資が続いた。国内新工場建設について、ある取引先は「驚いた。国内重視はありがたい話」と期待を寄せる。

この動きを捉える上で欠かせないのが、サプライチェーン維持に不可欠としてトヨタが掲げる「国内生産300万台体制」の視座だ。東日本大震災後の12年以降で見ると、新型コロナウイルス感染症と半導体不足という特殊要因により20―22年の3年間は暦年・年度ともに300万台を割り込んだが、それ以外は堅持している。

長年築き上げた国内の強靱(きょうじん)なサプライチェーンはトヨタ最大の強み。生産による「量」の確保だけでなく「利益」を生み出すため、トヨタと取引先が共に現場で知恵を出し、生産性や原価の改善を進めている。

新工場への布石もあった。国内外の取引先を対象とした25年2月の年間方針説明会や春の労使協議会で、佐藤恒治社長は建屋・設備の老朽更新に言及。「安心して笑顔で働ける現場をつくるために、環境改善につながる投資をしっかり続けていく」と語っていた。

新工場は「未来工場」としての位置付けもあるようだ。無人の工場で車が生まれるのではなく、人が生きがいを持てる工場を想定。設計・生産の両面で人に優しい車づくりにより、工程数や生産リードタイムを低減する。サプライヤーから商品を集荷するミルクラン(巡回集荷)などの物流改革や、過度な品質要求の是正、旧型の補給品の種類を統合し固定費を下げる取り組みなども推進し、継続的な発展に結び付ける。

経済産業省の工場立地動向調査によると、立地件数・面積ともにピークだった1989年に対し現在は3分の1―4分の1程度に減少した。米中摩擦の長期化やコロナ禍など世界同時多発的な危機によるサプライチェーンの混乱、円安による輸入コスト増、労働力減少など、日本のモノづくりを取り巻く環境は厳しさを増している。

その中でもトヨタは工場新設に踏み切る。製造業の工場は雇用を生み、地域経済を発展させる。同社にかかる期待は大きいが、こうした流れが同業他社や他業界に広がるかどうかも大きなテーマになる。

- 2025年8月29日