-

- 2021年8月26日

-

日本工作機械工業会(日工会)と東京ビッグサイトは、2022年11月8―13日に東京・有明の東京ビッグサイトで開く「第31回日本国際工作機械見本市(JIMTOF2022)」の出展申し込みの受け付けを21年10月1日に始めると発表した。

前回のオンライン開催を挟んで、4年ぶりのリアル展示会として開催する。主催者や協賛団体会員、海外工業会会員は10月1―31日、国内・海外一般は11月1―30日に受け付ける。JIMTOF公式ウェブサイト上の「出展申込フォーム」から申し込みが可能。

具体的な開催概要や目標小間数などを8月19日に発表。

前回の「JIMTOF2020」は、東京五輪・パラリンピックの開催延期に伴い、JIMTOF初のオンライン展示会として開催した。世界9カ国・地域から合計394社403ブースの出展があり、会期中の閲覧者数(重複あり)は11万2124人に上った。

閲覧者からは、時間や場所に左右されないオンラインならではの利便性を評価する一方で、製品の現物を見られない点や製品詳細について問い合わせしにくいなど、リアル会場ならではの情報収集や出展者とのコミュニケーションを希望する声も挙がった。

- 2021年8月26日

-

- 2021年8月25日

-

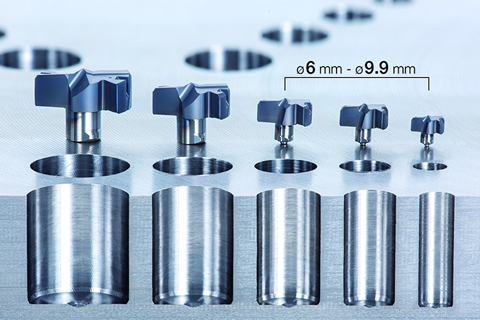

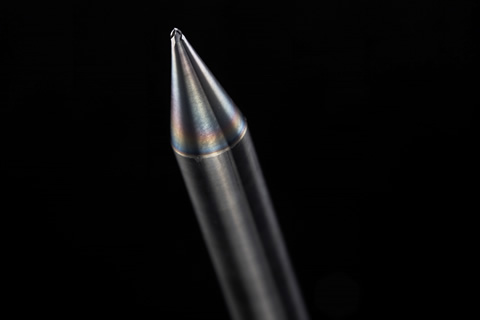

アンカマシンツールズジャパン(AMTJ)は、工具研削盤の直販を始めた。同社の親会社は世界有数の工具研削盤メーカーの豪ANCA(アンカ)。従来の輸入販売は代理店経由だった。10月に名古屋市港区に新本社を稼働し、製品展示や研削テストの機能を強化。

社員を11人から2年以内に17人へ増員し、営業所も増やす。一部にとどまる日本での市場シェアを20%以上に引き上げる。

新本社は新築物件を賃借する。2階建てで延べ床面積は600平方メートルと従来拠点の3倍。製品展示を従来の1台から段階的に3台へ増やす。

営業拠点は、既存の大阪府に加え、2022年1月に群馬県にも開設する。広島県での新設も検討中で、要員を募集する。

豪ANCAは世界12カ国に拠点を構える。同社推定でアジアの工具研削盤市場では50%以上のシェアを握る。対象工具の材質や形状に合わせて加工工程を最適化するソフトウエアの開発が得意。前後工程を含む自動化のための統合生産システムにも特徴を持つ。

日本では輸入販売代理店経由で98年以来、累計360台を販売した。18年に保守サービスと用途別の制御ソフト開発を強化するため日本法人のAMTJを設立した。

直販はANCAグループの基本スタイル。輸入販売代理店との関係を改め、自社で販売・サービス体制を拡充し、販売のペースを加速する。主要顧客である大手工具メーカーからの受注増に加え、手薄だった中堅・中小の顧客開拓も本格化し、低シェアにとどまる日本市場を深掘りする。

- 2021年8月25日

-

- 2021年8月23日

-

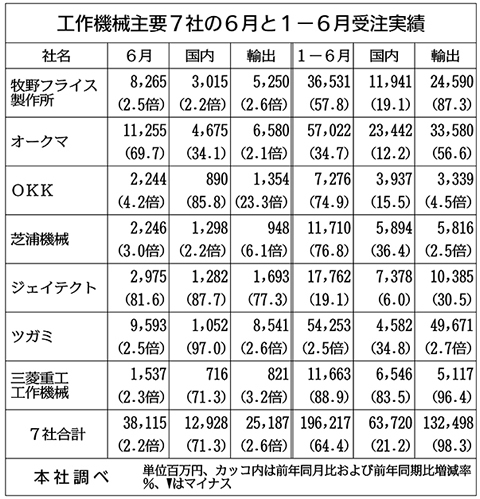

日刊工業新聞社がまとめた1―6月の工作機械主要7社の受注実績は、前年同期比64・4%増の1962億1700万円だった。前年同期は新型コロナウイルスの世界的な感染拡大が直撃したが、その後の中国を中心とした設備投資の回復を受け、全社が増加となった。足元では幅広い業種・地域に回復の波が広がっており、2021年後半も引き続き好調な受注水準が期待される。

総額、国内、輸出のすべての項目で全社が増加となった。7社合計の輸出は前年同期比98・3%増で、好調が続く中国を中心に全体をけん引した。中でも、中国市場に強いツガミは総額が同2・5倍、輸出が同2・7倍と大幅に増加した。そのほか、OKKと芝浦機械も輸出が高い伸び率となった。

1―6月はおおむね、月を追うごとに増加基調を示している。要因としては、中国の好調持続に加えて欧米や日本でも設備投資回復の動きが強まってきているためだ。

オークマは6月単月の受注総額が112億円と、2カ月連続の100億円超え。国内は半導体製造装置を中心に伸びており、輸出も中国、欧米で増加。「どこかの地域に偏らずに全般的に受注が上がっている」という。

牧野フライス製作所も国内外ともに好調で、6月の受注総額は2カ月連続で80億円を上回った。輸出に関しては、中国でのIT機器関連向けや米国の自動車向けが伸び、4―6月累計が約160億円と期初計画を大幅に上回ったという。

また芝浦機械は6月単月の輸出が同6・1倍。アジアで横中繰り盤や超精密加工機を受注し、米国でもインフラ・発電・産業機械向けに横中繰り盤と立旋盤の受注があった。

7―12月も引き続き堅調な受注環境を見込む声が多い。牧野フライス製作所は「中国がけん引役になって好調な水準が続く」とみる。三菱重工工作機械も「外需は中国以外の地域で商談が動き始めた様子がうかがえる」とし、今後の案件具体化が期待される。

- 2021年8月23日

-

- 2021年8月20日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した2021年上期(1―6月)の車名別新車販売によると、トヨタ自動車の小型車「ヤリス」が前年同期比2・5倍の11万9112台で、首位だった。登録車の上期販売台数が10万台を超えるのは、16年のトヨタのハイブリッド車(HV)「プリウス」以来で5年ぶり。ヤリスは20年2月発売で、前年は9位だった。小型スポーツ多目的車(SUV)「ヤリスクロス」の好調も販売増に寄与した。

2位は、前年まで4年連続の首位だったホンダの軽自動車「N―BOX」、3位はスズキの軽「スペーシア」。4位のトヨタの小型車「ルーミー」は同2・1倍だった。

6月単月では1位がホンダの「N―BOX」で、10カ月ぶりの首位。2位はトヨタの「ヤリス」、3位はトヨタの「ルーミー」。

- 2021年8月20日

-

- 2021年8月17日

-

工作機械業界で部品・部材不足に対する懸念が強まっている。受注回復が続く中、既に一部メーカーでは半導体やボールネジなどの不足の影響が顕在化し始めた。工作機械業界はこれまでも好況時に部品の調達難に直面してきた経緯がある。製造業の生産活動が活発化し、工作機械にもより短納期が求められる中、状況次第では受注環境にも水を差しかねない。

「半導体の確保は日に日に状況が悪くなっている」。芝浦機械の坂元繁友社長は苦い表情を浮かべる。部品の調達難などによるコスト上昇を2022年3月期の業績予想に一定程度折り込んでいるが「どれほどの影響が出るかは見通しづらい」という。

オークマは問題なく調達でき、納期遅れはない状況。ただ、コンピューター数値制御(CNC)装置を自社生産するため、半導体の需給逼迫はリスクだ。被膜に樹脂を使うコネクターの品不足と合わせ、「今後を見極める」考えだ。

半導体以外の部品や部材でも不透明感が漂う。ある中堅メーカーは直近の発注分から、従来2カ月程度だった直動機器やボールネジの納期が3―4カ月に延びると調達先から告げられた。「このままでは今後の受注分は納期を延ばさざるを得ない」と危惧する。碌々産業は足元で生産への影響はないが、海藤満社長は「次の生産計画の分については(発注先から)『納期が苦しくなる』と予防線を張られている」と吐露する。

工作機械業界では、受注が過去最高を更新した17―18年にも直動機器などの基幹部品不足が発生。今回は中国を中心に市場が急回復し、メーカーからの発注が急増した。加えて「新型コロナウイルス変異株の感染拡大によるロックダウン(都市封鎖)などで部材の生産が遅れている」事情もあるようだ。

ただ、業界では3―4年前の事態を契機に「調達スタッフが調達ルートの開拓などを進めてきたことで体制は強化されている」(ソディック)という企業もあり、部品不足の影響は一部にとどまっているとの見方もある。

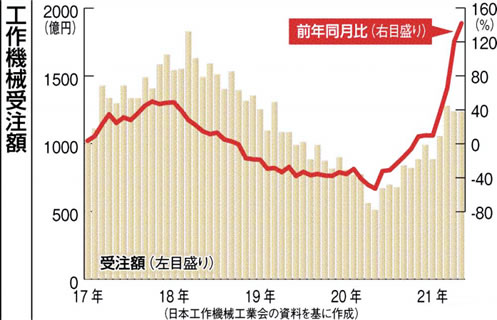

受注環境は好調を持続。日本工作機械工業会(日工会)によると、5月の受注実績(確報値)は前年同月比2・4倍の1239億3600万円と7カ月連続の増加となった。1200億円を上回るのは3カ月連続で「好調といっていいレベル」だ。

部品が手に入らずに機械の生産・出荷に遅れが生じれば、回復基調に影を落としかねない。大手工作機械メーカー幹部は「今は短納期が受注への大きなアドバンテージとなっている。(部品不足による納期遅れで)競合に案件を取られる可能性もある」と指摘。22年3月期も旺盛な需要が見込まれる中、調達対応の巧拙が一層重要性を帯びている。

- 2021年8月17日

-

- 2021年8月13日

-

住友電気工業は複合の円弧形状切れ刃により軸方向の切り込み量に応じた最適な切り込み角で切削する高能率の粗加工用高送り工具「SEC―スミデュアルミルDMSW型」を発売開始した。

消費税抜きの価格は標準品(刃径35ミリメートル柄付きタイプ)で3万9000円から。初年度1億円、2年後に年2億5000万円の販売を目指す。

工作機械の性能向上による加工の高能率化要求に応え、傾斜加工やヘリカル加工にも適用できる。自動車や航空機、造船、産業機械、金型などさまざまな加工に対応する。

小さい切り込み角で切削抵抗を背分力方向へ制御し、工具の突出し量が長い加工でもびびりが発生せず安定する。複合円弧切れ刃がさらい刃のような効果を発揮し、超高送り加工でも加工面の粗さが極端に低下することを抑制する。

- 2021年8月13日

-

- 2021年8月10日

-

牧野フライス製作所は半導体製造装置産業向けに、旋削加工が可能な5軸制御マシニングセンター(MC)を開発した。旋削仕様の機械は同社初となる。マシニングと旋削の工程を1台で行うことで、加工対象物(ワーク)の段取りと測定の時間を省ける。生産性向上と大型ワークに対応可能な点も訴求し、活況が続く半導体製造装置市場を深耕する。

開発したのは5軸制御横型MC「T1」の旋削仕様で、アルミニウムやチタンが加工できる従来能力を維持しつつ旋削加工に対応した。難削材を含めた多種材料の切削加工と、旋削加工を両立したMCは業界初という。

価格は1億5340万円(消費税抜き)。半導体製造装置のほか、高硬度材が適用される航空機用エンジンケースの加工向けをターゲットに、年間20台の販売を目指す。

最大ワークサイズは幅1500ミリ×奥行き1500ミリ×高さ1500ミリメートル、テーブルはサイズが1000ミリ×1000ミリメートル、積載量が最大3000キログラム。

高速回転と剛性を両立した新開発のテーブルユニットを搭載することで、テーブルの回転速度を従来比最大15倍の毎分300回転に高めた。高速回転の熱による精度誤差を防ぐための冷却機能も持たせた。

旋削用工具のロック機構を持つ小型主軸ユニットや旋削加工用ソフトウエアも搭載。チタンなどの切削能力は従来比80%維持できる。

半導体製造装置にはシール部を加工するための旋削加工が必要。従来は粗加工などにはMC、旋削形状部の加工は旋盤と、加工に応じて機械を使い分けていた。

第5世代通信(5G)の普及、自動車や電気製品の高機能化などを背景に、半導体製造装置の需要が急増している。それに伴い、装置メーカーからはワークの大型化に伴う機械サイズの拡張や品質担保のための加工工程の集約に対するニーズが高まっている。

- 2021年8月10日

-

- 2021年8月5日

-

日本工作機械工業会(日工会)が発表した5月の工作機械受注実績(確報値)は、前年同月比2・4倍の1239億3600万円だった。7カ月連続の増加で、1200億円を上回るのは3カ月連続。外需は2018年6月以来35カ月ぶりに900億円を上回り、内需も3カ月連続で増加していることから、日工会の稲葉善治会長(ファナック会長)は「内需、外需ともに着実な回復が続いている」とした。

内需は、営業日数の少なさや補助金の公募待ちによる発注控えの影響により、3カ月ぶりに350億円を下回った。

ただ、前年同月比の業種別では一般機械や自動車を中心に全11業種で増加した。会員からのヒアリングで今後の商談・引き合いの動きもうかがえるため、稲葉会長は「外需の回復に比べて若干勢いに欠けるものの、緩やかな回復の動きに変わりはない」と強調した。

外需は7カ月連続の増加となった。中国は一般機械や電気・精密向けが好調で、前月を抜き過去2番目の受注額となった。欧州は26カ月ぶりの170億円超えで、北米も26カ月ぶりの220億円超え。いずれも自動車や一般機械の投資拡大などにより、4カ月連続の増加となった。

また、日工会が同日公表した21年7―9月期の工作機械受注予測DI(「増加」と答えた企業の割合から「減少」と答えた企業の割合を引いた値)は、21年4―6月期から横ばいのプラス17・6で、3四半期連続のプラスとなった。ただ、「増加」と「減少」が減って「保合」が増えたことから、稲葉会長は「増勢は弱まるものの増加傾向が続くとみられる」とした。

- 2021年8月5日

-

- 2021年8月4日

-

ファナックは小型切削加工機「ロボドリル」の最新機種「α―DiBプラスシリーズ」を発売した。最新のコンピューター数値制御(CNC)装置による動作処理技術や同期スピンドルモーターの搭載により、加工時間を従来比最大10%程度短縮できる。価格は非公表だが、従来機と同等程度。自動車部品などで採用が進むアルミニウムなどの軽切削加工分野をターゲットに拡販する。

加工プログラムをCNCが解析してから機械が動作するまでの各種処理の最適化や、高品位加工のための工具経路生成など、最新のCNC装置「ファナックシリーズ31i―Bプラス」が持つ機能を搭載する。タッピング主軸には同期スピンドルモーターを採用した。また多機能イーサネットを採用することで、各種ネットワーク機能に標準で対応する。2輪車・4輪車部品では、軽量化の加速に伴ってアルミ部材の採用が進んでおり、今後も軽切削市場の拡大が見込まれる。同社は今回、サイクルタイムの早さを訴求し、同市場でのシェア拡大を図る。

- 2021年8月4日