-

- 2025年4月18日

-

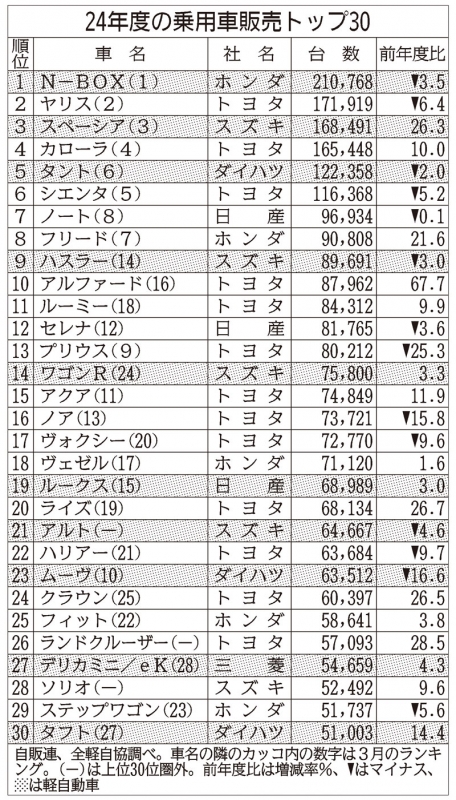

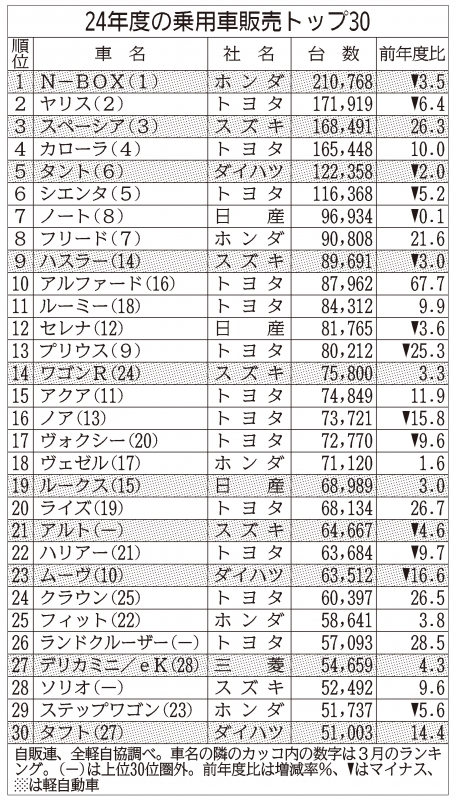

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が公表した2024年度の車名別新車販売によると、ホンダの軽自動車「N―BOX」が4年連続で首位をキープした。前年度比3・5%減の21万768台で唯一20万台を超えた。上位10車種ではスズキの軽「スペーシア」や、8年ぶりに全面改良したホンダの新型小型ミニバン「フリード」の伸びが目立った。

全体首位のN―BOXは、軽自動車のみに限ると10年連続で首位だった。全体2位のトヨタ自動車の小型車「ヤリス」は、登録車としては5年連続の首位。同「カローラ」は23年10月の小型スポーツ多目的車(SUV)「カローラクロス」の改良や、24年1月に「同セダン」「同スポーツ」などを一部改良した効果などが寄与し全体4位に入った。

全体3位のスペーシアは前年度から一つ、全体8位のフリードは同七つ、それぞれ順位を上げた。24年度は6車種が10万台を超えた。

一方、リコール(無料の回収・修理)などの影響でトヨタのハイブリッド車(HV)「プリウス」は前年度比25・3%減となり、前年度より六つ順位を落とした。ダイハツ工業の軽「ムーヴ」は、23年度中に一部モデルの生産を終了したことに伴い同16・6%減となり、前年度から九つ順位を下げた。

25年3月単月のランキングでもN―BOXが3カ月連続の首位となり根強い人気が続く。2位以下はヤリス、スペーシア、カローラが続き、24年度の上位4位と同じ顔ぶれとなった。

- 2025年4月18日

-

- 2025年4月17日

-

テラルは、工作機械の切削液(クーラント)向けポンプの次期製品を2025年に発売する。モーターを外部調達品から自社開発した高効率な新型に切り替えることで、従来より40%近く省エネ化する。価格や販売目標は今後詰める。

発売するクーラントポンプは、低圧でダーティー液用の「LPWE型」と中圧「LVS型=写真」の2シリーズ。いずれも現在は外部調達の誘導モーターを使用している。これを自社開発した永久磁石同期モーターに切り替える。

国際電気標準会議(IEC)が定める産業用モーターの効率規格で最高レベルの「IE5」を達成し、消費電力量は従来比40%近く削減できる。

モーターの出力はそれぞれ1・5キロワット、2・2キロワット。流量は毎分80―350リットルと同10―50リットル。LPWE型は羽根車の材質に鋳物を採用し、異物に強い。インバーター制御でドライバーは内蔵、操作や監視はスマートフォンのアプリケーションで行う。インバーターで回転速度を制御できるようになったため、モーターを定速運転し、バルブで流量を制御する従来方式に比べて大幅に省エネ化できる。

新ポンプを採用したクーラント濾過装置のコンセプトモデルでは、ポンプの搭載台数を従来の5台から2台に集約。従来機に比べて43%省エネ化、発熱量は31%低減できるという。

多くの新技術を盛り込んだ意欲的なモデルで、競合メーカーからの市場シェア奪還を目指す。

- 2025年4月17日

-

- 2025年4月16日

-

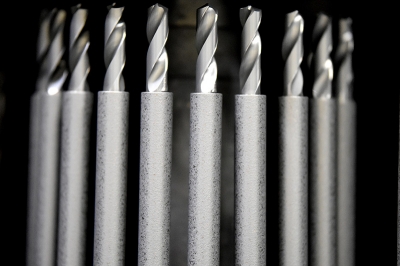

三菱マテリアルは超硬工具の材料に使うタングステン製品の安定供給に力を入れる。2024年12月に独エイチ・シー・シュタルク・ホールディングス(HCS)を買収。同製品の生産能力を現状比6倍以上の年1万6000トンに拡大、世界最大規模のリサイクル処理能力も確保する。

HCSはドイツやカナダ、中国で超硬工具の原料となる炭化タングステン粉末を生産。ドイツでは使用済み超硬工具などのリサイクル原料のみを調達して生産する。三菱マテリアルは子会社の日本新金属(大阪府豊中市)で超硬工具向け炭化タングステン粉末、電子部品や半導体向けタングステン粉末などを生産。秋田工場(秋田市)では国内外で回収した使用済み超硬工具を全て再利用している。

HCSのドイツの拠点と秋田工場を軸に欧州、米州、アジアで超硬工具の回収からタングステンの再資源化、新たな工具の生産まで完結する循環型の仕組みを構築する。タングステンは硬度が高く、自動車や航空機部品の切削工具に使われる。

一方、タングステンの埋蔵量は世界の6割、鉱石由来のタングステンの供給は世界の8割を中国が占め、米中対立に伴う調達リスクが懸念される。HCSとは使用済み超硬工具の回収でも連携し、30年度までにタングステン製品の生産でリサイクル原料の使用比率を現状の53%から80%以上に高める。小原和生執行役常務は「タングステン製錬などを手がけるベトナム企業とタングステンの中間原料の長期調達契約も結んだ。中国に依存せず、タングステン製品を安定供給できる仕組みを築く」と力を込める。

- 2025年4月16日

-

- 2025年4月15日

-

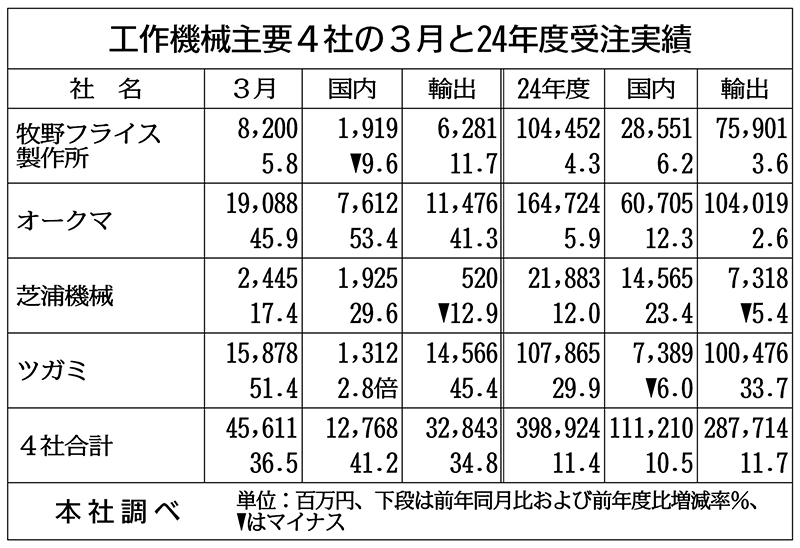

日刊工業新聞社がまとめた工作機械主要4社の2024年度の工作機械受注実績は、前年度比11・4%増の3989億2400万円だった。3月単月は前年同月比36・5%増の456億1100万円となり、10カ月連続で増加した。地域や顧客ごとに異なるが、設備投資を計画通り進める企業を中心に受注が支えられ、国内では期末効果による押し上げも見られた。

24年度の受注総額は全社がプラスとなった。中国では政府による景気刺激策にも支えられる形で受注が回復し、欧米では航空機産業向けの需要が底堅く推移した。またインドでは「自動車や航空機向けの需要が堅調だった」(牧野フライス製作所経営企画部)ほか、国内では「週末などでの連続稼働を見据え、大型機や複合加工機が増えた」。

3月単月ではオークマが受注総額と輸出が単月として過去最高を更新した。中国では電気自動車(EV)や風力向けなどで大型機を中心に受注が増加。米国は航空宇宙やエネルギー関連産業向けが伸びたほか、「トランプ米政権の関税政策を見据えた駆け込み受注のような動きも一部見られた」。

牧野フライスは輸出が前年同月比で8カ月連続で増加した。中国で新エネルギー車(NEV)関連向けの受注が堅調に推移し、「欧州では航空機向けが増えた」。

中国市場が主力のツガミは輸出が7カ月連続で増加し、12カ月ぶりに100億円を上回った。中華圏では1月下旬から春節を祝う大型連休があり、同社幹部は「春節明けの反動も一部で見られた」と話す。一方、米国と中国が互いに関税を掛け合う展開については「米中問題の影響がないとはいえず、見方が難しい」と注視する。

国内では芝浦機械が2カ月連続で増加。横中繰り盤など大型機を中心に「建機、航空機関連、金属加工向けが増加した」。オークマも国内が大幅に増加し、「複数台を受注する単価の高い商談もまとめられた」という。

- 2025年4月15日

-

- 2025年4月11日

-

三菱マテリアルは超硬工具の材料に使うタングステン製品の安定供給に力を入れる。2024年12月に独エイチ・シー・シュタルク・ホールディングス(HCS)を買収。同製品の生産能力を現状比6倍以上の年1万6000トンに拡大、世界最大規模のリサイクル処理能力も確保する。

HCSはドイツやカナダ、中国で超硬工具の原料となる炭化タングステン粉末を生産。ドイツでは使用済み超硬工具などのリサイクル原料のみを調達して生産する。三菱マテリアルは子会社の日本新金属(大阪府豊中市)で超硬工具向け炭化タングステン粉末、電子部品や半導体向けタングステン粉末などを生産。秋田工場(秋田市)では国内外で回収した使用済み超硬工具を全て再利用している。

HCSのドイツの拠点と秋田工場を軸に欧州、米州、アジアで超硬工具の回収からタングステンの再資源化、新たな工具の生産まで完結する循環型の仕組みを構築する。タングステンは硬度が高く、自動車や航空機部品の切削工具に使われる。

一方、タングステンの埋蔵量は世界の6割、鉱石由来のタングステンの供給は世界の8割を中国が占め、米中対立に伴う調達リスクが懸念される。HCSとは使用済み超硬工具の回収でも連携し、30年度までにタングステン製品の生産でリサイクル原料の使用比率を現状の53%から80%以上に高める。小原和生執行役常務は「タングステン製錬などを手がけるベトナム企業とタングステンの中間原料の長期調達契約も結んだ。中国に依存せず、タングステン製品を安定供給できる仕組みを築く」と力を込める。

- 2025年4月11日

-

- 2025年4月9日

-

DMG森精機は5軸制御立型マシニングセンター(MC)「NMV5000DCG」に独自の歯車研削ユニットなどを搭載して受注を始めた。加工対象物(ワーク)の旋削やミーリング、ギアスカイビングによる歯車の荒加工、仕上げ研削までの各工程にバリ取りも含めて1台で対応する。研削時は機内に格納していた歯車研削ユニットを自動で主軸に装着し、歯車の位相を検知して歯合わせをしながら1歯ずつ自動で成形研削する。

内歯車と外歯車の両加工に対応し、加工精度は「ISO4級」。ある歯車では、旋盤や歯車加工専用機など複数台の機械で加工していた従来と比べてサイクルタイムを約47%短縮できたという。同社担当者は「歯車の加工から研削まで工作機械1台に工程を集約できる機種は初めて」と自信を示す。こうした歯車加工の課題解決策を「GearProduction+(ギヤプロダクション・プラス)」として順次開発して展開し、対応機種を拡大していく。

不二越は歯車研削盤「GSGT260」を開発。「これまで歯車用の工具や加工機で培ったノウハウを活用する」(同社幹部)ことで、高い精度や能率の研削加工を実現した。外歯車の加工に対応し、加工精度は「新JIS1級」。

複数の歯を同時に創成研削し、EV用駆動装置「イーアクスル」の減速機向けなど量産部品の加工需要を取り込む。

- 2025年4月9日

-

- 2025年4月8日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が公表した2024年度の車名別新車販売によると、ホンダの軽自動車「NーBOX」が4年連続で首位をキープした。前年度比3・5%減の21万768台で唯一20万台を超えた。上位10車種ではスズキの軽「スペーシア」や、8年ぶりに全面改良したホンダの新型小型ミニバン「フリード」の伸びが目立った。

全体首位のNーBOXは、軽自動車のみに限ると10年連続で首位だった。全体2位のトヨタ自動車の小型車「ヤリス」は、登録車としては5年連続の首位。同「カローラ」は23年10月の小型スポーツ多目的車(SUV)「カローラクロス」の改良や、24年1月に「同セダン」「同スポーツ」などを一部改良した効果などが寄与し全体4位に入った。

全体3位のスペーシアは前年度から一つ、全体8位のフリードは同七つ、それぞれ順位を上げた。10年度は6車種が10万台を超えた。

一方、リコール(無料の回収・修理)などの影響でトヨタのハイブリッド車(HV)「プリウス」は前年度比25・3%減となり、前年度より六つ順位を落とした。ダイハツ工業の軽「ムーヴ」は、23年度中にモデル末期となり生産を終了。このため同16・6%減となり、前年度から九つ順位を下げた。

25年3月単月のランキングでもNーBOXが3カ月連続の首位となり根強い人気が続く。2位以下はヤリス、スペーシア、カローラが続き、24年度の上位4位と同じ顔ぶれとなった。

- 2025年4月8日

-

- 2025年4月4日

-

OSGが工具自販機「モノリスボックス」の普及活動を国内で本格化する。顧客の利用が想定される工具をあらかじめ自販機に保管しておくことで、顧客が欲しい時にすぐに購入できるシステムで、元々アジアで展開していたサービスを国内にも広げ始めた。現在、導入数は国内とアジア地域で数十台だが、同社は2025年11月期に数百台に伸ばすことを目指している。

自販機は工具を収納できるキャビネットタイプと、手持ちの工具棚などに置けるスタンドタイプを用意。キャビネット内や棚から欲しい工具を取り出し、自販機に備えるスキャナーで工具に添付するバーコードを読み込ませることで、購入の手続きが完了する。自販機内の在庫の管理や補充は、工具を販売する商社が担う場合もあれば、それらを利用者自ら実施することも可能だ。

利用者は電話などでの発注業務を簡略化可能。また、購入履歴などのデータをCSV形式でファイル化する機能や専用ウェブサイトの自動リポート作成機能によって、紙ベースの工具管理をデジタル化でき、工具の利用状況の分析などもしやすくなる。

自販機はタイなどのアジア地域で既に展開していたが、国内で「物流の2024年問題」による工具配達の遅延への懸念が高まったり、デジタル変革(DX)が広がる中で国内展開を開始した。

導入先からは「『欲しい工具が手に入るまでの時間が大幅に減った』『デジタル化で管理業務がスムーズになった』との声をもらっている」(経営企画室)という。自販機が備えるシステムで管理業務のDXも容易になることから、その普及を通して、工具の発注管理業務の省人化や効率化を求める中小企業のニーズに応える。

- 2025年4月4日

-

- 2025年4月2日

-

進興製作所は、2軸で高精度に加工できる横軸ロータリー研削盤「HRS―750Bm」を開発し、発売した。

粉じんの散乱防止のためフルカバー構造にするなどし、クリーンな環境が必要な半導体業界を中心に拡販を見込む。

ロータリー式で横型の研削盤は進興製作所として初めて。加工テーブルのサイズは、研削盤では一般的な直径600ミリメートルに対して750ミリメートルとし、車載向けなどに需要拡大が見込まれる炭化ケイ素(SiC)パワー半導体製造に要求されるサイズに対応した。

傾斜角度は、他の横型ロータリー研削盤ではプラスマイナス3度までの機種が多いが、HRS―750Bmはプラスマイナス10度まで傾けられる。これにより、これまでは傾斜が足りなかった円形の片・両刃カッターの製造に対応できる。操作はタッチパネル式で、プログラミングの知識がなくても直感的に使える。同社は機械制御のためのソフトを自社で開発しており、顧客の要望に合わせてカスタマイズできる。

永電磁チャックを使用しており、電力を使うのは着脱の際のみ。常に電力を使用する電磁チャックと比べて熱が発生しないため、熱による加工対象物(ワーク)の変形を防ぎ、より高精度に研削できる。

大きさは幅1700ミリ×奥行き3260ミリ×高さ1900ミリメートル。対応できるワークの最大寸法は高さが300ミリメートル、長さが直径800ミリの円形または1辺530ミリメートルの正方形で、最大重量は300キログラム。

- 2025年4月2日

-

- 2025年3月31日

-

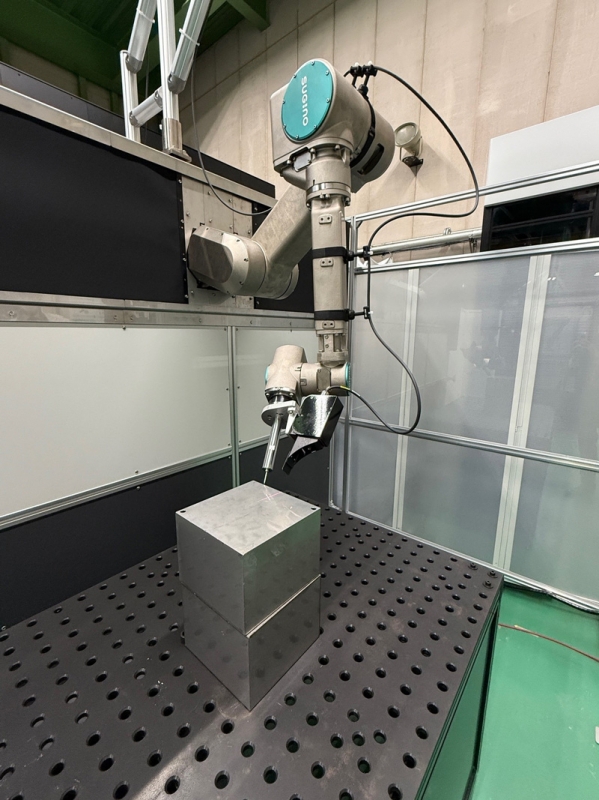

スギノマシンは、加工対象物(ワーク)の歪みや寸法のバラつきなどを加工中にリアルタイムに検知・補正できるセンシング技術を開発した。第1弾として12月中に新機能を搭載したロボット溶接システムの受注を始める。人手不足や技能者の高齢化が顕著となる中、中小企業のモノづくりの自動化を後押しする。3年以内に新機能を搭載した各種装置50台の販売を目指す。

開発したセンシング技術は、独自のロボット制御とセンシング技術を組み合わせて実現した。まずロボット溶接システムに搭載を計画しており、TIG(タングステン不活性ガス)溶接とファイバー溶接に対応する。今後、多様な産業機械向けに順次展開していく。

ロボット溶接システムはロボットアームに取り付けた光学スキャンセンサーでワークを3次元(3D)計測し、歪みや寸法のバラつきを把握。溶接と同時並行で、歪みや寸法のバラつきをプラスマイナス10ミリメートルの範囲で補正できる機能「アクティブトラッキング」を搭載した。

スギノマシンの従来品でも3Dカメラによるスキャニングで、ワークのバラつきに合わせた動作経路の自動生成は可能だった。ただ、スキャニングと溶接で2工程を要していた。新技術は精度や品質を担保した上で両工程を同時に行えるため、生産性を一層高められる。

通常、溶接中のワークの歪みを抑えるには専用の治具が必要になる。治具の製作には時間とコストがかかり、中小企業の負担になっている。新システムを活用すれば簡単な位置決め治具で済む。

複雑形状の溶接や少量多品種の溶接は作業者の手で行われるケースが多い。ただ、担い手不足や技能者の高齢化が進み、中小企業では事業継続のリスクになりかねない状況だ。杉野岳副社長は「今回の開発技術で、日本のモノづくりの課題である人手不足解消と技能継承に貢献したい」と話す。

- 2025年3月31日

-

- 2025年3月27日

-

DMG森精機は独Mahr(マール)グループ(ゲッティンゲン)とパートナーシップを結び、マールグループの表面粗さ測定機を、「DMQP」(DMG森精機認定周辺機器)に認定した。DMG森精機の工作機械内で加工対象物(ワーク)の表面粗さを直接自動測定でき、加工工程の生産性向上に貢献する。

今回認定した測定機「MarSurfMC510」は、表面粗さ(Rz)の測定精度が最大1マイクロメートル(マイクロは100万分の1)。測定時に自動工具交換装置(ATC)に搭載していた同測定機を工具主軸に装着して測定する。外部パソコンからソフトウエアで計測工程を制御でき、無線通信を介して同測定機と双方向通信する。パソコンはデータ通信規格「OPC UA」で数値制御(NC)プログラムとも連携し、計測データを分析にも活用できる。

森雅彦社長は「工程集約された加工プロセスでワークの計測結果をフィードバックできることは、今後、クローズドループ制御のアプリケーションの礎となる」とし、既に同分野で大学との共同研究にも乗り出した。

DMG森精機は優れた周辺機器をDMQPとして認定し、加工ニーズに応じて同社製工作機械と組み合わせて提供する。加工工程の集約や早期立ち上げなどを支援している。

- 2025年3月27日

-

- 2025年3月26日

-

日産自動車は金型製作時の磨き作業を機械化する切削工具を開発した。北米向けの高級車ブランド「インフィニティ」の旗艦モデル「QX80」の外板部品用の金型製作で同工具を採用した。

金型の高精度化・高品質化により意匠性を高められるほか、熟練作業者による重作業を削減し働きやすい環境づくりに貢献できる。

開発した「金型磨きレス加工用工具」は、切削加工と加工面を平滑にするバニシング加工を同時に行う立方晶窒化ホウ素(CBN)ボールエンドミル。刃先に特殊研磨を施し、切り粉の発熱と刃先の摩耗を抑制。刃先形状と最適な加工条件により、工具の回転数や送り速度を変えることなく面粗度を向上できる。

通常の切削加工に比べて加工時間はかかるものの、後工程の人による磨き作業を削減することで「全体としては加工時間の短縮が図れるほか加工品質を向上できる」(車両生産技術開発本部)という。今後は技術開発を進め、順次適用する車種を広げる方針だ。

金型製作では機械加工後に、熟練作業者による砥石(といし)やサンドペーパーを使った磨き作業が発生する。技術の習熟や作業者の確保に加え、重作業で負担が大きいのが課題だった。

また、磨き作業によりCADデータと実際に加工する金型の一致率が低下する傾向にあるため、最終製品である外板のデザインに影響を与える場合があった。デザイナーの意匠を再現するため、機械化により作業のバラつきを軽減することが求められている。

- 2025年3月26日

-

- 2025年3月25日

-

日本工作機械工業会(日工会)が発表した2月の工作機械受注総額(確報値)は、前年同月比3・5%増の1181億9800万円と、5カ月連続で増加した。全体の3割強を占めるアジアや同3割弱の日本がプラスとなり押し上げたが、受注総額は2カ月連続で1200億円を下回った。日工会の稲葉善治会長(ファナック会長)は「引き続き一進一退の横ばい基調が継続している」との見方を示した。

地域別の受注額は、中国が同16・9%増の266億円と11カ月連続で増加した。業種別では一般機械向けが同22・7%増、自動車向けが同27・3%増、電気・精密向けが同4・8%増だった。

中国は生産設備の更新費用を補助する景気刺激策にも支えられ、2月まで12カ月連続で250億円を超えた。2025年もこうした政策の継続・拡充が見込まれるが、稲葉会長は「米中貿易摩擦の行方が不透明で、景気刺激策の効果がどのくらい阻害されるのかは読めない」と慎重にみる。

北米は中核の米国が同2・0%増となり250億円を超えたが、メキシコは同39・8%減と低迷した。欧州はドイツが5カ月連続で35億円を超えるなど、2カ月ぶりに150億円を上回った。

業種別では航空・造船・輸送用機械向けの堅調さが目立った。日本は9年1カ月ぶりに40億円を超え、欧州は同21・3%増の30億円、北米でも40億円を上回った。稲葉会長は航空機メーカーが受注残を抱えていることもあり「欧米で航空宇宙関係が伸びている。しばらく続くことを期待している」と述べた。

日工会が3月に集計した4―6月期の受注見通しは、1―3月期と比べて「増加する」と回答した会員企業の割合が9・6%、「減少する」は13・7%で、差し引きした業況判断指数(DI)は4・1のマイナスとなったが、前回調査から4・1ポイント改善した。稲葉会長は自動車関係で新車開発プロジェクトの方向性が定まりつつあることなどから、「25年後半ごろからの持ち直しを期待している」とした。

- 2025年3月25日