-

- 2024年7月26日

-

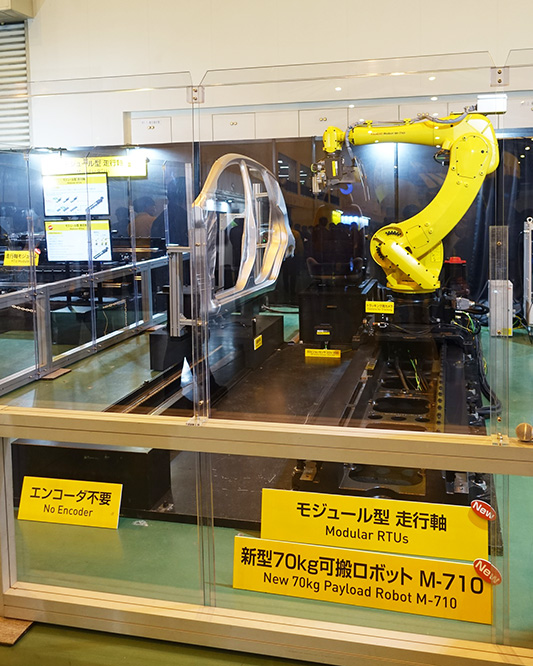

ファナックがロボットや周辺機器をはじめとする機械単体の性能追求から、人の働きやすさや工場全体の最適化までを踏まえた提案を進めている。最新のコンピューター数値制御(CNC)装置の設計を一から見直し、工作機械自体の設計段階から効率化できるように機能を見直した。ロボットの可動領域を広げる走行軸は、汎用化することで機能性を向上。人手不足で自動化が避けられない中、顧客目線でより使いやすさを重視した設計にこだわる。

ファナックはこのほど、工作機械を動かすための頭脳となるCNCを一新した。加工物の変化やエネルギー効率向上といった環境対応に加え、人手不足など工作機械市場からの要望は複雑化している。最新のCNC「シリーズ500i―A」は、直行軸と回転軸という既存の工作機械構成にとらわれずに、工作機械の軸構成を自由に定義できる。

そのため省人化や高精度化を推進する同時5軸加工機や、工程集約につながる複合加工機の設計が簡単になる。またIoT(モノのインターネット)や人工知能(AI)、デジタル技術などを組み合わせることで、加工工程から工場全体の最適化までを考慮した。

また走行軸ではモジュール設計を採用。1―20メートルの範囲で0・5メートル刻みで調整できる。安部健一郎常務執行役員は「5メートルくらいまでのニーズが多いため、1―20メートルあればおおむねカバーできる」と語る。走行軸モジュールと延長モジュールを各3種用意し、汎用商品化した。従来溶接品だった走行軸ベースとスライダーを鋳物に置き換えることで剛性を高め、脚数を削減。設置幅を従来比約30%減に幅狭化し、輸送コンテナにも2列積載が可能になるなど輸送コスト削減も見込める。

従来はロボット周辺機器として顧客や用途に合わせて設計、販売してきたが、今回の汎用化はファナックにとってもメリットが大きい。鋳物化で大量に生産できるためだ。安部常務執行役員は「需要は増えており生産効率やコスト削減にもつながる」と語る。

ロボットの性能追求にも余念がない。幅広い産業分野で大型・重量物の搬送に活用できるパレタイジングロボットでは、可搬重量800キログラムの機種を開発した。駆動系の効率向上やアームの軽量化といった機能性だけでなく、工場で働く人のモチベーションが高まるようなデザインも追求。「動けば良いという考え方から、美しさや格好良さなどモチベーションが高まるデザインを心がけている」。

自動化ニーズは世界で高まる一方だ。人の働きやすさや工場全体の最適化までをとらえた生産性向上や現場の効率化が重視されている。

- 2024年7月26日

-

- 2024年7月23日

-

工作機械業界で再生可能エネルギー活用の動きが加速している。ソディックや牧野フライス製作所は太陽光発電設備の導入を拡大し、DMG森精機はバイオマス発電関連設備の稼働を拡充。アマダは全電力を再生エネで賄うことを目指す国際的な企業連合「RE100」に加盟した。各社は多様な手法で持続可能な事業基盤を構築し、環境負荷低減に貢献する。

太陽光発電ではソディックが加賀事業所の食品機械の新工場で、発電容量444キロワットの設備を5月中に稼働する。これまで導入してきた設備を含め同事業所で年間約250万キロワット時の発電量を確保し、同約1096トンの二酸化炭素(CO2)排出削減効果を見込む。同社は静岡や宮城県の営業拠点などでも太陽光発電設備を稼働しており、「海外拠点でも導入を拡充していく」としている。

牧野フライス製作所は2024年度に富士勝山事業所で太陽光発電設備の追加導入を計画し、国内の発電容量を計約3500キロワットに拡大する。海外では中国で25年度までに太陽光発電設備の発電容量を5000キロワット以上に引き上げるほか、ベトナムで25年に同1000キロワットの太陽光発電設備の稼働も予定する。

木質チップを燃料とするバイオマス発電を活用するのがDMG森精機。伊賀事業所に木質バイオマスガス化熱電併給設備を導入し、塗装工場の動力などに使う電力の約25%を賄うほか、洗浄液の温度管理や燃料チップの乾燥に温水を使用する。

このほど同設備のガス化炉でメンテナンスフリーで連続稼働できる時間を拡大し、年間稼働率を従来の65%から80%以上に高めた。同社は伊賀や奈良の事業所で太陽光発電設備の大規模導入も進めており、25年までに各事業所で年間電力需要量の約30%を賄う計画。

アマダは国内の工作機械メーカーで初めてRE100に加盟し、国内外でCO2排出量削減の取り組みを加速している。国内では伊勢原事業所など主要拠点を中心に太陽光発電設備の導入を広げ、化石燃料由来でないことを示す「非化石証明」付きの電力への切り替えなどで22年度に全使用電力の再生エネ化を達成した。

25年度までの3カ年中期経営計画では国内外の環境活動に約100億円を投じ、「事業所と製造の環境対策や製造効率の改善などを進める」方針だ。

- 2024年7月23日

-

- 2024年7月22日

-

トクピ製作所は、工作機械向けの高圧クーラントシステムで異常や故障を予知して通知する予防保全サービスを2024年内にも始める。通常と異なる稼働状況のデータを検知した場合にネットワーク経由でアラーム通知するため、必要に応じて現場での点検やメンテナンスの対応が可能となる。価格は未定だが、同システムのオプションとして提供する方針。工作機械メーカーや金属加工業者に売り込む。

トクピ製作所はクーラントシステムに用いるポンプも手がける。ポンプメーカーで同様のサービスを提供するのは珍しいという。

新サービスは、クーラント装置にある高圧ポンプの過負荷やクーラントタンクの液面、加工後の切りくずなどが溜まるダーティータンクからクーラント装置に送るポンプの圧力などを監視。異常データが発生した際に通知する。

データ内容によって考えられるトラブルや異常をチェックし、部品やフィルターの交換などを行うことで生産ラインの設備故障による停止を防ぐ。

同社はユーザーに予備のポンプを配置するケースが多い。講習でユーザー自身がポンプ交換できるようにしているほか、ポンプの部品もユニット化しているため交換しやすい。オーバーホールなどが必要な場合は同社に送ってもらうが、ユーザーの手元に予備品を置き、自前で交換できる体制により、ユーザーにとっては工場の稼働への影響を抑制できる利点がある。

新サービスも含めて、保守の負荷軽減や稼働率向上につながるIoT(モノのインターネット)ツールによる高付加価値化で市場を深耕する。

- 2024年7月22日

-

- 2024年7月19日

-

オークマは可児工場内に、同社全体の物流拠点となる「オークマPDC」をグループ企業の日本精機商会と共同で建設する。調達物流の効率化や収益力向上につなげるとともに、物流現場の労働力不足に対応する。2025年8月に竣工予定。総工費は29億円で日本精機商会が負担する。

新施設は延べ床面積が1万4000平方メートルの2階建て。現在はレンタルの施設を使って分散している倉庫、物流の機能を集約して配送効率を高め、物流費用とサプライチェーン(供給網)からの二酸化炭素(CO2)排出量の削減を図る。

施設内には物流ロボットを導入し、作業を自動化することで30%の省人化を狙う。またユニット組み立て機能を持たせて、生産のリードタイムでも10%短縮の効果を見込む。

オークマの家城淳社長は、物流効率化が「生産性と付加価値、収益性の向上への貢献度が高い」と説明した上で、新拠点について「相当な利益を生む」と見込む。

- 2024年7月19日

-

- 2024年7月18日

-

OSGは自社の生産管理システムなどを外販するITシステム分野に参入した。完全子会社のドットアクトを設立しており、製造実行システム(MES)やIoT(モノのインターネット)によるデータ収集システムなど製造業向けITシステムの設計・販売を展開する。生産活動を通して作り上げたシステムの特徴や機能性を訴求し、モノづくりの領域を開拓する。

OSGがこれまでの生産活動を通して作り上げたシステムを基に、ドットアクトが顧客の要望と状況に応じてカスタマイズする。図面の管理や、工作機械の稼働状況の見える化などができるシステムを構築して提供する。国内の切削工具メーカーがこうしたシステムの外販をするのは珍しいという。

このほかドットアクトはIT関連人材の育成サービスも手がける。当面はOSGグループ会社にサービスを提供しつつ、グループ外の顧客も獲得する方針だ。

ドットアクトはITを通してOSGとグループ会社、顧客との間の接点となる「出島のような立ち位置を目指して」設立した。社長と社員の計7人はすべてOSGからの転籍者で、5年目に最低1件のグループ外からの受注と5億円の売り上げを目指す。

社員全員がOSG出身のため「製造業の知見があり、他のシステム会社に比べて製造業の顧客の課題を深く理解して提案ができる」という。また、世界に展開しているOSGグループ会社の工場で、製作したシステムのテスト動作が可能なことも強みとしている。

- 2024年7月18日

-

- 2024年7月16日

-

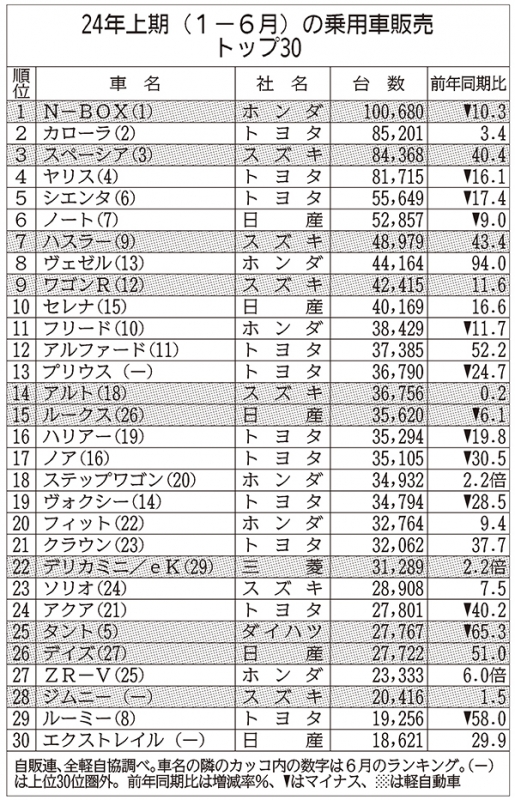

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した2024年上期(1―6月)の車名別新車販売は、ホンダの軽自動車「N―BOX」が3年連続の首位となった。前年同期比10・3%減となったものの唯一の10万台超えで首位の座を守った。2位はトヨタ自動車の「カローラ」。登録車だけに限るとカローラは07年上期以来17年ぶりの首位となった。

N―BOXは23年10月に全面改良した。24年5月にスズキの軽「スペーシア」に首位を譲ったものの、上期全体では安定した人気を誇り、6月単月でも首位を奪還した。ただ、上期は能登半島地震による減産の影響に加えて、全面改良で価格が上昇したことも販売面に影響し前年同期比で減少したもようだ。

2位のカローラは「カローラ」「カローラツーリング」「カローラスポーツ」を一部改良した効果があった。一方、トヨタの小型車「ヤリス」は前年同期の2位から4位に後退。認証不正問題で6月から「ヤリスクロス」を出荷停止したことも要因とみられる。

3位のスペーシアは23年11月の全面改良が奏功した。スペーシアに加え、7位の「ハスラー」、9位の「ワゴンR」など軽の上位はスズキが占めた。競合するダイハツ工業が認証不正問題で販売減となったことに加え、半導体不足で抱えていた受注残が解消したことが寄与し、多くの車種でプラスとなった。

ダイハツの軽「タント」は25位。6月単月では前月比93・3%増で1万台超となり5位に入った。同社の生産・出荷再開は商用車に比べ乗用車が遅れていたが、足元で市場への供給が正常化に向かい、販売も上向いてきた。

- 2024年7月16日

-

- 2024年7月12日

-

住友電気工業は切削工具「高能率粗加工用高送りカッタ SEC―スミデュアルミルDMSL型/DMSW型」に、刃径35ミリ―100ミリメートルの25型番を追加し、6月に発売する。多様な刃径をそろえ、自動車や航空機、産業機械、金型などの加工で強まる高能率化ニーズを取り込む。消費税抜きの価格は個別設定する。

DMSL型/DMSW型は送りの高速さや加工の安定した長い突出し、良質な加工面が特徴。DMSL型の刃径は16ミリメートルが最大だった。新型番の追加により同35ミリ―100ミリメートルまで加工領域を広げ、高能率化によるコスト低減や低炭素化を支援する。既存のDMSL型/DMSW型と合わせ初年度に1億円、2年後に2億5000万円の販売を見込む。

- 2024年7月12日

-

- 2024年7月5日

-

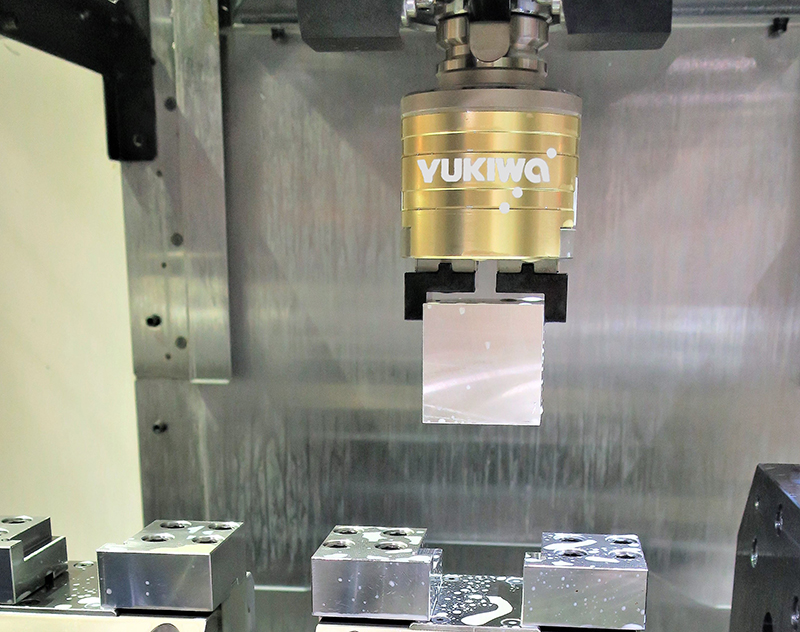

ユキワ精工は、工作機械内の工具マガジンに収納して使う加工対象物(ワーク)搬送ホルダー「ワークハンドリングホルダ」を製造・販売している。機械の動きを利用して内部のワーク搬送を手軽に自動化する。新たに付帯設備を導入する場合と比べ、省スペース化や低コスト化の面で有利だとして展示会などを通じて訴求中だ。

同社が開発したワークハンドリングホルダは、ピストンとバネを内蔵する。加工時に使うセンタースルークーラントの圧力でワークをアンクランプし、バネの力でクランプする仕組み。いずれも電源やエア源は不要だ。

外径把持用と内径把持用の2種類を用意した。ただし、ワークを2点で直接つかむ部分はユーザー側で調整する必要がある。小杉正営業推進部長は「ターゲットは中小企業。生産技術部門があるか、製品を組み込める技術力のある業者を抱えている工場に最適」という。何らかの理由で搬送ロボットなどの付帯設備の導入を見送った生産現場への普及を目指している。

ワークハンドリングホルダ本体の外寸は最大直径75ミリ×高さ148・4ミリメートル。現行品はシャンクツール形状BT30のみ対応し、ワーク質量は1キログラムまで。

同社でも比較的小さい生産品目であるドリルチャックの溝加工に活用中。製品を組み込んだ機械は1台だが、作業員がいない夜間や昼休憩に合わせて一度に数十個を加工。効率化に役立てている。

消費税抜きの価格は内径把持も外径把持も1個27万8500円から。酒巻社長は「仮にロボットだと何百万円とかかる投資が何十万円で済む可能性があるし、場所も取らない」と強調する。

元は先行きの販売も視野に、自社量産品の生産性向上を目的として2018年ごろから開発。順調な稼働を確認後、22年7月に発売した。酒巻社長は「似たような発想は欧州にあるが、製品化した例はあまりない」とし、新市場に挑んでいる。

- 2024年7月5日

-

- 2024年7月4日

-

スギノマシンは、ウオータージェット(高圧水噴射)技術を活用して金属部品を表面改質する受託加工サービスを始めた。同社は処理装置の製造販売を手がけるが、少量・少額のテストニーズが高まっており受託加工を実施することにした。サービス価格は加工内容や数量などで異なり、20万円から(消費税抜き)。

新サービスは2種類の加工法を提供する。一つ目はウオータージェットを用いて金属部品の疲労強度、寿命を向上するピーニング技術「キャビテーション・ウオータージェット・ピーニング(CWJP)」。鉄やガラス、樹脂といったメディア(投射剤)を一切使用せず水のみで加工できるため、廃棄物が発生しない。

もう一つが金属積層造形(AM)向けの表面処理技術「キャビテーション・アブレシブ・サーフェス・フィニシング」。水とアブレシブ(研磨剤)を混ぜた液体が入った水槽内で高圧水を噴射することで、AM部品の表面処理が行える。同工程の一部は煩雑さから手作業が一般的だが、同技術を用いれば自動化・省人化につながる。

- 2024年7月4日

-

- 2024年7月3日

-

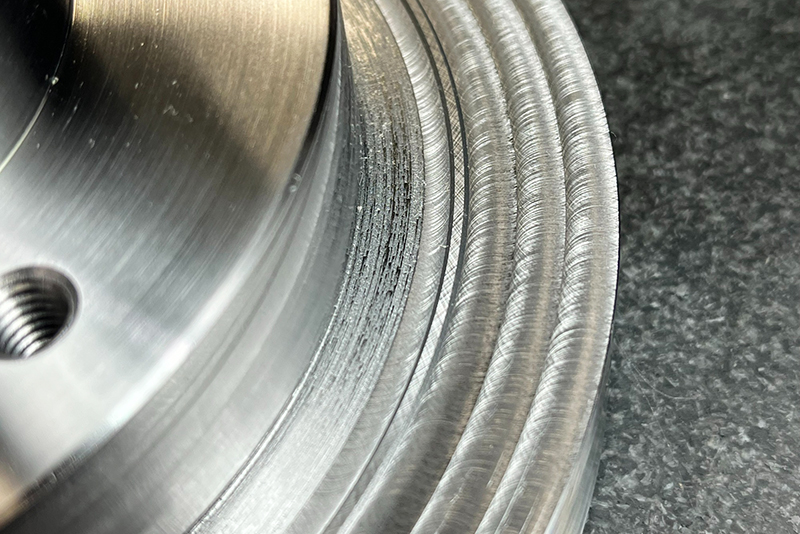

かいわは、平面研削盤での加工時に、回転するホイール型砥石(といし)の振れを抑えるシステムを開発した。砥石をフランジに取り付けて加工前に砥石形状を整えるといったツルーイング(形直し)時間を短縮できる。自社で同システムを活用し、振れを抑える独自加工を行うサービスをこのほど提供開始した。価格は個別見積もり。新サービスで初年度に売上高1000万円を目指す。

新開発の「Brenner 超砥粒ホイール同心取り付けシステム」は、ホイール型砥石と固定するためのフランジに円周状の溝と突起を加工し、はめ合わせて研削盤にセットする。

かいわは同システムの開発に伴って、平面研削盤で振れ測定テストを実施した。その結果、Z軸方向の振れが標準仕様の5分の1程度に当たる5マイクロ―10マイクロメートル(マイクロは100万分の1)に収まったという。

システムに対応する砥石メーカーは、同社への問い合わせが必要。今後、金型加工を中心とした金属加工業者に同システムを使った加工サービスを訴求する。加えて、フランジメーカーなどへのライセンス供与も見据える。

- 2024年7月3日

-

- 2024年7月2日

-

DMG森精機は使いやすさを高めた工作機械の操作盤に多様なアプリケーションを実装できるヒューマン・マシン・インターフェース(HMI)を開発した。複雑な加工プログラムを容易に出力できるアプリや、稼働停止時間の削減につながるアプリなどを使用できる。デジタル変革(DX)による加工工程の集約や自動化、省エネルギー化をしやすくし、生産性の向上に貢献する。

開発したHMI「ERGOline X with CELOS X」は、5軸加工機などのDMG森精機の最新機種に搭載し、今後全機種への展開を予定する。同社のクラウドシステムとつないで簡単にアプリを使えるほか、オフラインでも活用できる。

アプリでは工程集約で複雑化する加工プログラムでも的確に出力する機能を搭載。シミュレーションも可能で工具の干渉も未然に防げる。

稼働停止時にDMG森精機のサービス部門と同じ情報を共有し、課題を早期解決できるアプリも搭載。稼働停止時間を減らし、自動化した工程などで加工時間を確保しやすくする。予定の加工を終えると自動で待機モードに切り替わり、次の加工開始に合わせて待機運転する機能を備えたアプリでは、消費電力削減が見込める。

同社はDXで工程集約や自動化を進め、グリーン・トランスフォーメーション(GX)を実現する「マシニング・トランスフォーメーション(MX)」の提案に力を入れる。新型HMIでMXを実現しやすくし、顧客の競争力向上に貢献する。

- 2024年7月2日

-

- 2024年7月1日

-

エンシュウは溶接機器メーカーの米リンカーン・エレクトリックと協業し、電気自動車(EV)部品向けにアルミニウム製品の新たなレーザー溶接工法の提供を始めた。エンシュウのレーザー加工の知見と、リンカーンの技術を組み合わせた高速・高品位なシステムとして提案する。1件ごとの受注額は5000万円程度を想定。2029年3月期までに今回の協業に関する売上高で7億円以上を目指す。

提供するのは半導体レーザーと、加熱した溶接ワイヤを供給する「ホットワイヤ」を組み合わせたリンカーンの工法。日本ではエンシュウが初めて取り扱う。

同工法はワイヤを加熱してあるため、その溶融にはレーザーの出力が奪われず、アルミを高精度に溶接できる。隙間のある箇所の溶接にも対応する。

同工法を用いてユーザーに適した生産システム提案を行うため、エンシュウは本社工場(浜松市中央区)にレーザーとホットワイヤによる溶接実験機を導入し、ユーザーからのテスト加工などに応じる。

- 2024年7月1日

-

- 2024年6月28日

-

ミスミグループ本社は、機械部品の電子商取引(EC)サイトに納期調整や見積もりの待ち時間が不要となる新機能を追加した。国内外で400社を超えるサプライヤーの在庫状況や工場の生産能力情報をネットワーク化。これによりECサイト上で提供できる部品数量を大幅に増やした。利用者は購買の業務効率化に加え、手持ち在庫を削減できる。主に中小企業向けに訴求する。国内で先行運用し、今後の海外展開も見据える。

ミスミグループ本社は顧客の希望数量に対し、複数サプライヤーの在庫を瞬時に組み合わせて価格と納期を自動で表示するアルゴリズムを開発。これにより同社のECサイト上で顧客に提供できる部品数量を拡大した。

利用者がECサイト上で必要な数量を入力した際、即時に各社のデータを連携してサプライヤーに点在する在庫を瞬時に引き当て、価格・最短納期を自動で表示する。

大口の購買需要の高まりや、世界的なサプライチェーン(供給網)リスクに対応する。サプライヤーにとっても、既存商圏外の需要取り込みや在庫の効率運用といったメリットが見込める。

- 2024年6月28日

-

- 2024年6月27日

-

住友電気工業は電動車などの小径ネジ・リベット成形用超硬金型に、直径3ミリメートル、4ミリメートルの極細内径を穴加工できる「小径ボーリングバイトDABX型=写真」を発売開始した。

径数十ナノメートル(ナノは10億分の1)の微細なダイヤモンド粒子を結合材なしに強固に直接結合したナノ多結晶ダイヤを刃先に適用した。消費税抜きの価格は、標準品「DABX035R―02NPD10」が6万4200円。6型番そろえる。

ナノ多結晶ダイヤは単結晶ダイヤと異なり特定の方向への割れやすさがなく、超硬合金などの加工面の品質と精度を長時間維持できる。金型の加工能率・精度を向上するため、研削・放電加工から切削に切り替えるニーズを取り込む。

- 2024年6月27日

-

- 2024年6月26日

-

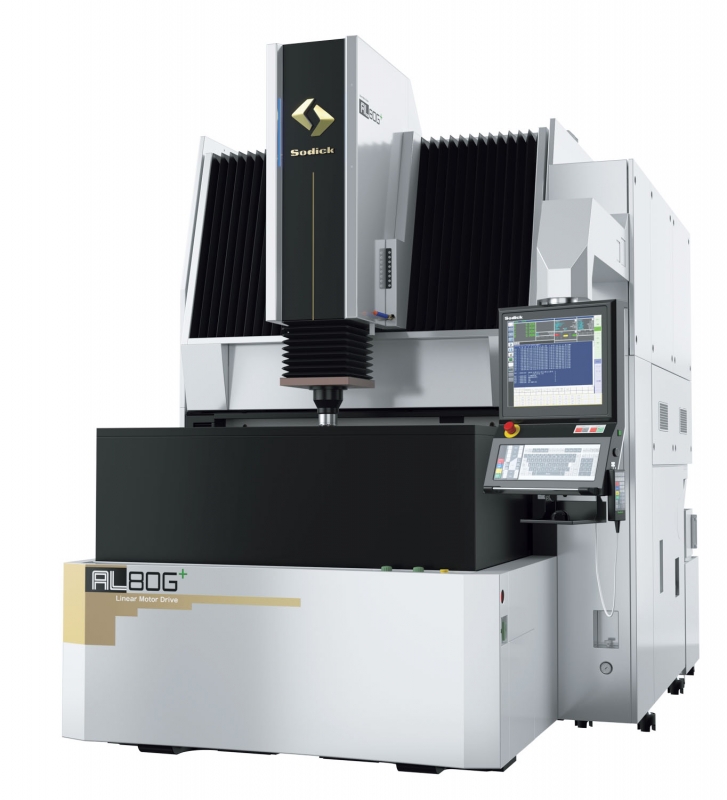

ソディックはリニアモーター駆動の形彫り放電加工機「ALプラス」シリーズの大型モデル2機種を発売開始した。加工液を送るポンプをインバーターで最適制御することで消費電力を低減。自動化システムを容易に組み込める機構も採用した。スマートフォンや自動車部品などの精密な金型や部品の加工需要を取り込む。

発売したのはX軸の移動距離が850ミリメートルの「AL80G+」と同1200ミリメートルの「同100G+」。

独自の高出力リニアモーターを搭載し、高速で高応答な加工性能を実現したほか、非接触駆動により経年変化を抑えられ長期で高精度を維持できる。

温度変化による変位などに対する精密熱変位補正機能を標準搭載し、加工精度を向上。蓄積した放電加工の基礎データなどをベースに最適な数値制御(NC)プログラムを人工知能(AI)で推論して出力する機能も備え、利便性を高めた。

またX軸の移動距離が400ミリメートルの「同40G+」と同600ミリメートルの「同60G+」も発売済み。

- 2024年6月26日