-

- 2023年11月14日

-

DMG森精機は2024年1月から5軸加工機の加工技術を認定する資格制度を始める。ウェブで試験を実施し、技術水準を4段階で評価する。24年末までに受験者数500人を目標とし、30年までに公的資格とすることを目指す。5軸加工機は工程集約や自動化による生産性向上、加工の高精度化に寄与する。5軸加工技術の普及や同技術を習得した高度専門技術者の地位向上などにつなげる。

新たな資格制度「5軸加工技術検定」は、切削加工や割り出し5軸加工の基礎の学習者が対象。受験料は税抜きで1万円。不正防止機能を備えたウェブ試験で実施する。

技術水準に応じた四つの資格を設定。そのうちの「ブロンズ」は5軸加工を理解し、既定の加工工程を立ち上げられるオペレーターを対象とし、「シルバー」では加工立ち上げ担当者が対象で、5軸加工の手順を理解し、安全に加工を立ち上げられる人材を認定する。

DMG森精機は技術者の育成も支援。機械操作など実践的な内容を学べる対面型のスクールやeラーニングサービスといった同社の既存の教育プログラムを提案する。新たにブロンズの試験範囲を自己学習できるコースの提供も予定する。

- 2023年11月14日

-

- 2023年11月13日

-

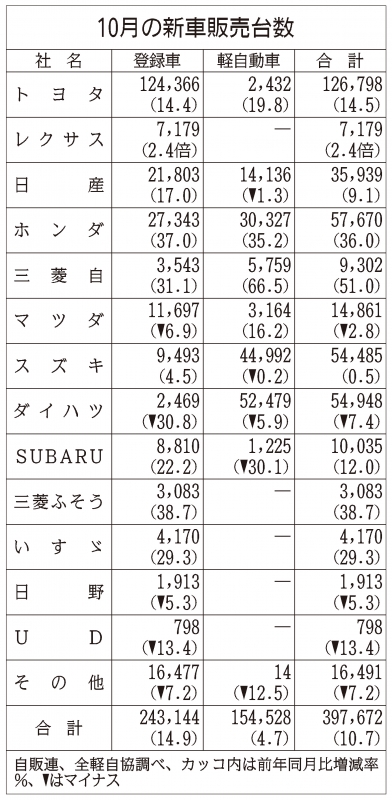

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した10月の新車販売台数は、前年同月比10・7%増の39万7672台で、14カ月連続のプラスとなった。半導体など部品不足の状況が緩和しており、新車販売全体の回復が続いている。軽自動車の販売も、前年同月の半導体不足やコロナ禍の影響による部品調達の停滞から改善しており、3カ月連続で前年同月比プラスとなった。

登録車は同14・9%増の24万3144台で10カ月連続の増加。このうち普通乗用車は同30・7%増の14万2149台で、10月単月としては2020年の12万7240台を上回り、過去最高となった。登録車のブランド別では、トヨタ自動車の高級車ブランド「レクサス」が同2・4倍の7179台、ホンダが同37・0%増の2万7343台と大幅に増えた。

貨物車は同11・3%増の2万7730台で、11カ月連続の増加。バスを含む商用車全体では、三菱ふそうトラック・バスが同38・7%増の3083台、いすゞ自動車が同29・3%増の4170台だった。

軽自動車は半導体など部品不足の影響緩和に加え、新型車の販売好調も前年同月の販売を上回る要因となった。軽のメーカー別ではホンダや三菱自動車などが前年同月比プラス。車種別ではスーパーハイトワゴン系の車種が上位を占め、10月にフルモデルチェンジしたホンダ「N―BOX」、5月に発売した三菱自動車「デリカミニ」が好調だった。スズキ「ハスラー」、ダイハツ「タフト」も前年同月比で大きく増えた。

11月以降についても、半導体などの部品調達難の影響が完全に解消したわけではないが「新型車の発売が予定されているほか、ジャパンモビリティショー2023の開催などでさらなる活性化に期待したい」(全軽自協)としている。

- 2023年11月13日

-

- 2023年11月10日

-

トミタは水や切削油などの液体の使用量を従来比40%削減できる揺動式ノズルを本格販売する。ドイツのスタートアップ企業の製品で、洗浄時間を同25%削減する。ノズルの内部構造を工夫し、可動部品を用いずに連続的に液体の軌道を変えられる。低中高圧の計3シリーズを品ぞろえした。価格は約3万円からで、10月から年間2000個の販売を目指す。

販売するのは独FDX(ベルリン)のジェットノズル「オシジェットノズル」。水圧は1―200バールで、機械加工中の切り粉の除去や食品の洗浄、液体の塗布など向け。特別注文で同1000バールの仕様にも対応する。液体の軌道を変える可動部品がないため、メンテナンス性が高い上に小型で長寿命という。

ノズル内の流路設計の最適化により、内部で噴流が壁面に沿うように流れる。一部が主噴流を片側の壁面に押し出す。この動きを交互に連続させることで、ノズルが左右に動いているかのように流体が左右に噴射される。トミタによると、水圧を分散させずに面に噴射でき、一般的なノズルに比べて1・5倍の圧力があるという。

11月29日から東京ビッグサイトで開かれる「洗浄総合展」に出品し拡販につなげる。

- 2023年11月10日

-

- 2023年11月7日

-

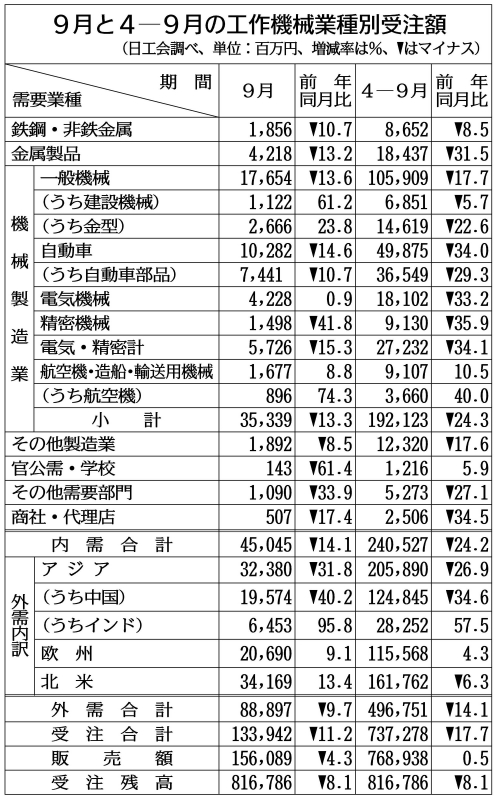

日本工作機械工業会(日工会)が発表した9月の工作機械受注実績(確報値)は、前年同月比11・2%減の1339億4200万円と9カ月連続で減少した。前月比は16・7%増と2カ月連続で増加した。稲葉善治日工会会長(ファナック会長)は市場環境について「現段階では上昇に向かうターニングポイントを見いだしにくい状況」とした上で、「一進一退を繰り返す月々の受注総額をならして見ると底堅さが感じられる」と述べた。

地域別の受注額は北米が前年同月比13・4%増の341億6900万円と単月で過去最高を更新した。稲葉会長は電気自動車(EV)関連や航空宇宙産業などで投資の動きがあり「まだ好調が続く」と見る。インドは電機・精密向けで大型受注があり、同95・8%増の64億5300万円と5カ月ぶりに60億円を上回った。

一方、中国は同40・2%減の195億7400万円と9カ月連続で減少した。不動産不況や自動車を含めた過剰生産能力などから設備投資が停滞する。稲葉会長は中国の受注環境について、「底割れはしないと思っている。ただ景気が上向きになるタイミングは見えにくい状況が続いている」と述べた。

内需では自動車向けが9カ月ぶりに100億円を上回り、2023年暦年で最高となった。稲葉会長は「新エネルギー車に関する本格的な需要の立ち上がりはまだ少し先と予測されるが、EV向け駆動装置『イーアクスル』や電池ケースなど一部で受注が見られる」とした。

4―9月期の受注額は前年同期比17・7%減の7372億7800万円と3年ぶりに減少した。稲葉会長は「活況だった22年4―9月期には届かなかったが、悪くはなかった」との見方を示した。

- 2023年11月7日

-

- 2023年11月1日

-

シー・ケィ・ケーは、超硬合金に微量の他元素を加えるレーザードーピング(LD)によって長寿命化を実現した超硬切削工具の量産に乗り出す。LDの作業を協働ロボットで自動化する生産ラインを2024年から稼働する。現在は月間数百本の生産能力を同3万本程度に高める。これにより、今春に始めたLD関連事業を軌道に乗せ、同事業の売上高で5年以内に10億円を目指す。

LDは金属材料に他元素を塗布した後、レーザーを照射して母材の性質を制御する技術。超硬工具の表面処理に応用する方法を、シー・ケィ・ケーと名古屋工業大学が共同で開発した。

硬質材料で構成するドーピング材を塗布してからレーザー照射することで、工具寿命を標準品の3倍以上に伸ばせる。これによって長寿命化した工具を製造販売するほか、顧客の工具にLD処理を請け負う事業を開始した。ただ、現在は手作業が多いために生産量が伸びず、事業拡大のネックになっていた。

新たに構築する生産ラインでは、ロボットが硬質材料を塗布した工具をつかみ、その先端にレーザーを照射する。工具は回転させて先端にまんべんなくLD処理を施すようにして、一連の作業を自動化する。

同社は超硬工具の設計・製作・販売がメーンで、23年8月期の国内の売上高は18億円程度の見通し。今後、LD関連の事業を成長の原動力にする方針だ。

- 2023年11月1日

-

- 2023年10月30日

-

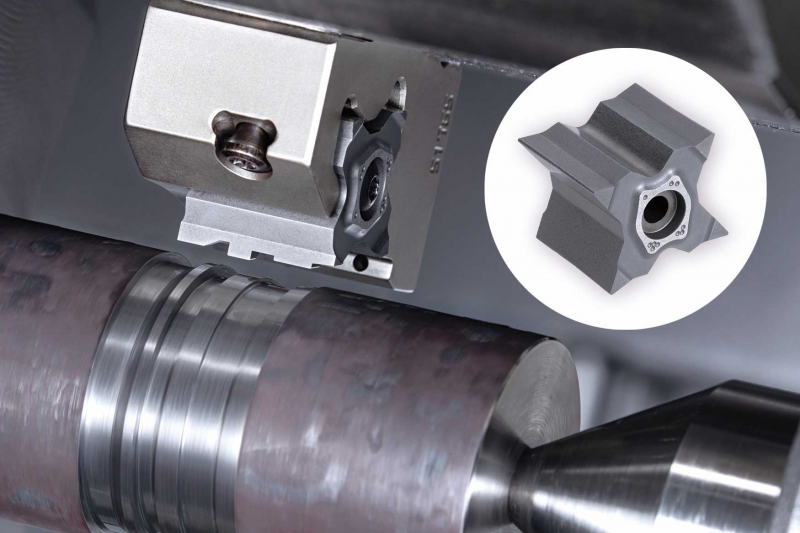

住友電気工業は高い切れ味と品質で広範に旋削する切削工具のインサート(刃先交換チップ)「小物部品加工用G級ポジティブ3次元チップブレーカ『SL型ブレーカ』」を発売しました。

自動車や電子・医療機器などの小径精密部品の旋削に適する。消費税抜きの価格は、標準品の「DCGT11T302MN―SL(AC1030U)」が2750円。初年度7000万円、2年後に1億2000万円の販売を目指す。

切りくずを制御する突起と鋭利な切り刃形状で、切り込み3・0ミリメートル以下の領域を低抵抗に切削できる。

小物部品加工で生じやすいバリやびびり、加工面不良などの加工トラブルを防げる。

切れ刃を大きく傾斜させ、最適な突起形状で食い付きのよい切れ刃設計とした。

インサート3材種と42型番をそろえ多様な被削材に適用する。

- 2023年10月30日

-

- 2023年10月26日

-

東洋精機工業は、アルミニウム大型部品向けにコラム移動型の横型40番マシニングセンター(MC)「THMC420」を開発し、発売した。移動ストロークがX軸600ミリ×Y軸500ミリ×Z軸400ミリメートルのワイドストロークで広い加工エリアを持ち、アルミ系の大型加工対象物(ワーク)に対応する。主な販売対象は自動車関連部品加工メーカーで、消費税抜きの価格は2200万円。

製品の寸法は高さ2830ミリ×幅1600ミリ×奥行き3930ミリメートル。大型ワークの加工に対応するため、X軸カバーを変えることで、同じ機械幅のままX軸ストロークを700ミリメートル仕様にすることも可能。

早送り速度を全軸毎分60メートルに上げ、従来機よりもサイクルタイムを短縮した。加工室と機械室をテレスコカバーとマガジンシャッターで完全分離し、機構部への切りくずの飛散を防げる。

加工室と機械室はそれぞれ独立した二体ベース構造を採用。ワークや加工内容によって加工室を自由に製作できるため、切りくずの排出方向や自動搬送、付加軸の仕様にも柔軟に対応する。同社の担当者は「自動化ラインへの採用に期待したい」としている。

- 2023年10月26日

-

- 2023年10月24日

-

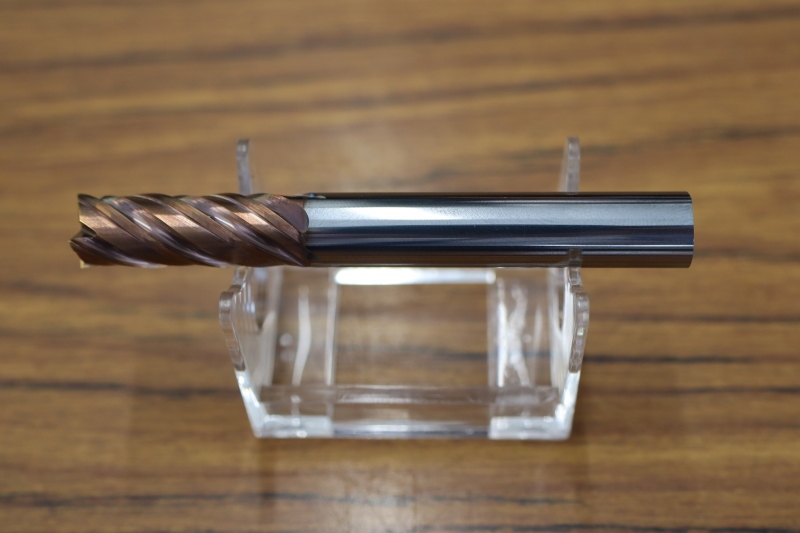

カッター産業は、初の自社商品としてハステロイなど耐熱合金の加工に適した超硬合金製エンドミルを発売した。刃の外径が10ミリ、12ミリ、16ミリメートル、刃形は4枚と6枚で、仕様は計6種類。コーティングは変更可能。消費税抜きの価格は仕様によって異なり8000円から。当面は受注生産で対応し、将来は主力である工具の再研磨事業などに次ぐ新たな柱に育てる。

工具再研磨の顧客から、より耐久性が高い工具を求める依頼を受けて開発に着手した。材料メーカーや加工業者からの情報収集から始め、試作品によるテストを重ねながら、耐熱合金の加工に向いた海外製の特殊材料とコーティング、刃の形状の組み合わせなどを見いだした。

刃形は底刃の角度が不均一な「不等分割」と、刃のねじれの角度が2枚おきに異なる「不等リード」で、加工精度に影響が出る振動を抑制する。開発を依頼した顧客が新開発のエンドミルでハステロイを加工したところ、従来使用品に比べて工具寿命が10倍に延びたという。

松本社長は初の自社製品について、「主要顧客である自動車産業以外に耐熱合金の加工など幅広いニーズを探りたい」と狙いを話す。

- 2023年10月24日

-

- 2023年10月20日

-

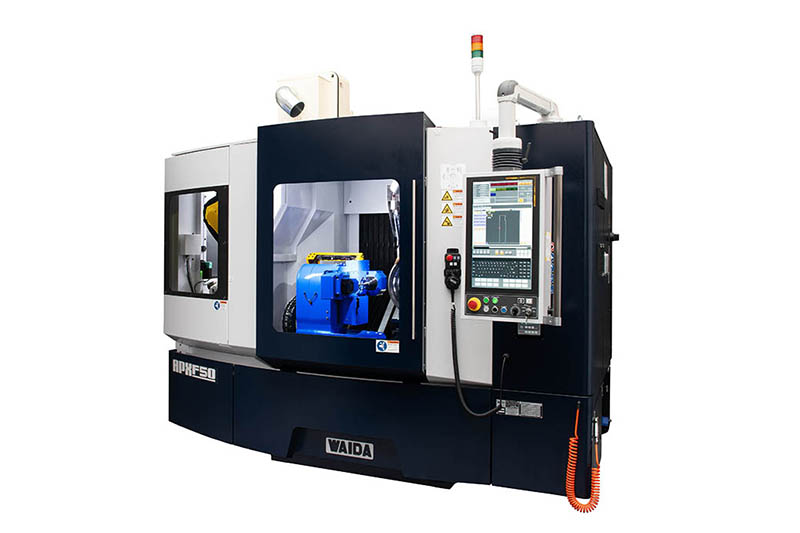

和井田製作所のインサート研削盤の旗艦機種「APX―50F」の販売が好調。2021年の発売以来、性能の高さが徐々にユーザーに浸透し、「コンスタントに受注がある」という。

インサートは「スローアウェーチップ」とも呼ばれる。三角や四角の形状で、角をすべて切削用に研削するため、従来は複数の研削盤が必要だった。APX―50Fは全自動複合タイプで、同分野で国産初の5軸制御機。刃先やブレーカー(すくい)を含めて全部位を1台でワンチャック加工できる。

これにより工程を集約して段取り替えを減らし、生産性を追求できる。高精度に加え、海外製の競合機より設置面積を切り詰めた点も特徴だ。「受注はさらに増える」と森下社長。工具研削盤事業の増収をけん引する。

- 2023年10月20日

-

- 2023年10月19日

-

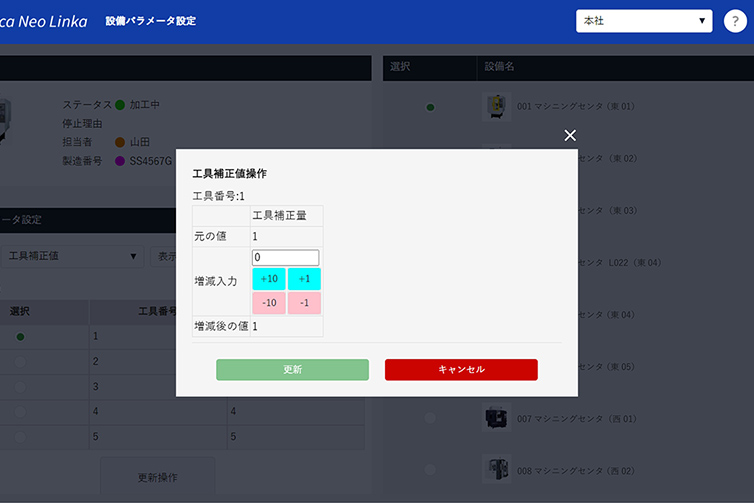

ゴードーソリューションは、工作機械の稼働監視システム「ナスカ・ネオ・リンカ」に新機能を追加し、提供開始した。工作機械の工具補正値などの遠隔変更、機械の停止要因などの登録の2機能。オペレーターの作業負荷軽減や機械の稼働率向上につなげる。両機能ともサブスクリプション(定額制)版の年間使用料は13万2000円(消費税込み)、パッケージ版は43万5600円(同)。各機能で年間10社への販売を目指す。

遠隔変更機能の「設備パラメータ設定」は、加工対象物(ワーク)が指定した寸法であるかを測定した後、必要に応じて工具補正値を変更する作業をスマートフォンなどで実施できる。

産業用ロボットを組み合わせたラインでも、同機能を利用することで、機械を止めて安全柵内に入って操作盤に触れる手間と停止時間のロスをなくせる。

試験導入したユーザー企業では、5%の生産性向上の効果が得られたという。当面はファナックの数値制御(NC)装置のみに対応し、そのほかのNC装置にも随時対応を広げる。

もう一つの機能の「手動入力」は、システムが検知した機械停止時間に対して、後から関連する停止理由を選択して入力可能。停止理由はユーザーが自由に設定できる。

蓄積したデータは任意の期間で集計して停止時間や回数を確認できる。記録した稼働時間に社名やワーク名を選択するといった使用方法にも対応する。

- 2023年10月19日

-

- 2023年10月17日

-

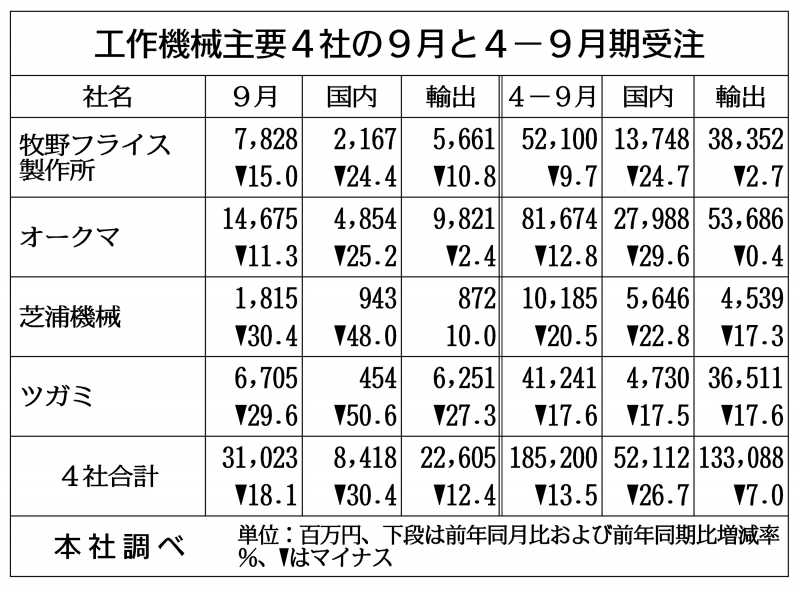

日刊工業新聞社がまとめた工作機械主要4社の9月の工作機械受注実績は、前年同月比18・1%減の310億2300万円となり、7カ月連続で前年を下回った。前月比では3・7%増と2カ月連続で増加した。金利の引き上げやインフレの影響、景気の減速などを理由に設備投資の様子見が続くが、地域や顧客ごとに投資の動きも見られた。(総合1参照)

4社合計の国内は前年同月比30・4%減と、11カ月連続で減少。輸出は同12・4%減と2カ月ぶりの減少に転じた。前月比では国内が5・3%減と3カ月ぶりに減少したが、輸出は7・6%増と2カ月連続で増加した。

オークマは国内が前月比3・1%減少した一方、輸出は同13・9%増と堅調だった。国内や中国で設備投資を様子見する動きが見られたが、「航空機向けなどで欧米は強く、インドでは農機や一般機械向けといった幅広い産業で好調に推移した」。

牧野フライス製作所は、国内、中国、米国といった主要市場で受注に勢いがなかったが「インドは自動車向けを中心に前年を上回った」。芝浦機械は輸出が前年同月比10・0%増と4カ月ぶりに増加。超精密加工機で欧州でカメラレンズ向け、中国で車載カメラ向けを受注した。

ツガミは輸出が前月比12・6%増と2カ月連続で増加。同社幹部は主力の中国を中心とした市場環境について「調整局面が続いている。足元の状況からさらなる底割れの懸念は少ない」と見る一方、インドの受注は堅調で「設備投資は計画通り進める」とした。

今後について、牧野フライス製作所は欧米で航空機向けなどの受注回復に期待する一方、「短期では2022年の半導体製造装置向けのような全体をけん引する産業は見えていない」と認識。オークマは「24年から半導体関連向けなどが上がる見込みだが、いつ頃数字につながるか見守っている」と慎重に見る。

4社の4―9月期の受注実績は前年同期比13・5%減の1852億円と低調だった。

- 2023年10月17日

-

- 2023年10月16日

-

木村鋳造所が産業用ロボットを活用して、工作機械の部品として用いる中・小型鋳物を完全自動で作る実証試験を群馬製作所で進めている。鋳物の納入先であるオークマの協力の下、従来手法の手込め造型において、砂型加工から注湯に至る工程を自動化する新手法を開発。各工程で一貫してデジタルデータを用いるデジタル変革(DX)や3Dプリンターでの中子製作による木型の省略といった施策も併せて推進し、画期的な成果を上げている。

実証の狙いについて木村鋳造所の木村寿利社長は語る。その取り組みの場となっている実証ラインは「造型」「加工」「型合わせ」と工程別に分かれたセルで構成。造型セルと加工セルに1台ずつ、型合わせセルに2台と計4台のロボットを配して、各工程を自動化している。

造型セルでは造型機で500ミリ角×高さ200ミリメートルの砂のブロックを作った後、従来、人がしていた砂の清掃などをロボットが実行。その後、加工セルのロボットがブロックを削って、砂型の形をかたどる。そして、砂型に中子を挿入したり、上下型の型合わせをしたりするのは型合わせセルのロボットだ。

人手による品質のバラつきを排除したことで部品の形状精度は向上。パーティングライン(上型と下型の型合わせ面の隙間・ズレによって生じる鋳物の突起)に発生するバリの除去工程も省略できる。一つの砂型上に複数種の部品を所要量に応じてレイアウトできるので、多品種少量や変種変量製品にも適応しやすいという利点もある。

中子は3Dプリンターで製造するため、木型の設計・製作は不要になった。木型の保管・管理・補修といった関連業務もなくなり、それらの省力化の効果も大きい。

また、製造に必要なデータは、納入先のオークマの部品の3Dデータから一貫で効率的に生み出す方法を編み出した。

オークマが部品の形状の3Dモデルのデジタルデータを生成。それを基に、木村鋳造所が砂型や中子に必要なデータを作って、それぞれの生産に活用する。

こうしたデジタルデータの連携での鋳造について、オークマ製造本部生産技術部の一木洋介部長は「デジタルと無縁だった鋳物の世界ががらりと変わる」と話す。

これらの施策で、既に従来の4分の1の人員での夜間・休日の連続稼働や、2週間のリードタイムの最短3日への短縮を実現しつつ、製造コストは従来と同等以下という成果が出ている。

今後は、データ連携をもとにオークマが納入後の鋳物部品の切削加工をすることで、鋳造後の切削加工工程を鋳造工程と結合させる取り組みを2023年度内に実施する予定。一層の効率化に向け、新手法にさらなる磨きをかける考えだ。

- 2023年10月16日

-

- 2023年10月13日

-

新東工業は、表面処理関連会社のフランスのエラティコスを子会社化すると発表し、全株式を約2億6000万ユーロ(約408億円)で取得する。譲渡日は2024年5月末ごろまでを予定。

同社はフランスに拠点を置き、表面処理関連製品やサービスを展開。欧州や北南米のほか、インド、中国といった新興国にも多くの顧客を持っており、近年はEコーマスのプラットフォーム開発や人工知能(AI)活用にも取り組んでいる。同社の顧客販売チャネルを活用することで、新東工業の取引先拡大が期待できると判断した。

米投資会社ブラックストーンが運営する三つのファンドとその他の株主から全株式を取得する。24年3月期の新東工業の業績への影響は今後、開示する予定だが、軽微としている。

新東工業はショットブラストマシンや投射材、研磨剤の製造販売をする表面処理事業でグローバル展開をする顧客に対し、各地域の拠点から製品・サービスを供給できる体制の構築を進めている。

- 2023年10月13日