-

- 2025年6月12日

-

京セラは生産性と加工精度を両立したアルミニウム加工用の超多刃カッター「MD90」を開発し、発売開始した。

刃数を同社従来品比6―8枚増やし、切削加工の生産性を高めた。刃数と加工精度はトレードオフの関係にあるが、インサート(刃先交換チップ)を保持する拘束面を丸みのある形状にしてインサート間の厚みを確保することで、加工時にかかる力を分散。小型マシニングセンター(MC)でも安定した加工を可能にした。主に自動車向けに提案する。

車の燃費向上や電気自動車(EV)化の進展で、軽量で高強度なアルミ部品の需要が伸びているのに対応し、新製品の投入を決めた。カスタム対応も可能。

超多刃カッターは刃数が増えると加工効率が向上するが、精度の確保が課題となる。

そこで京セラは独自形状のホルダーを開発し、直径80ミリメートルの工具で刃数を同社従来品比6枚増の16枚、同100ミリメートルの工具で同8枚増の20枚とした。標準品最大サイズの同125ミリメートル工具では同8枚増の24枚で、「刃数は限界にかなり近いところまで増やした」(京セラ)という。

車の生産ラインでは機械の設置数を増やして生産性を高めたいニーズがあり、主軸テーパーサイズ「BT30」に対応した小型MCの採用が増えている。

京セラのMD90は直径125ミリメートル工具では、総重量が1・48キログラム。小型MCで安定加工できるよう、軽量なアルミ製ホルダーをそろえた。

またMD90向けに新形状のインサートも開発し、加工精度を向上。刃先2カ所からクーラントを出すことにより、刃先と加工対象物(ワーク)を効率的に冷却し、安定加工につなげられる。

- 2025年6月12日

-

- 2025年6月11日

-

住友電気工業は部品を切り落とす突っ切り加工の切削工具「SEC―突切りバイトGLC型=写真」を発売開始した。

インサート(刃先交換チップ)を強固に固定する形状のホルダーが、工具の異常振動を抑える。最大で径140ミリメートル・溝深さ70ミリメートルの加工対象物(ワーク)に適用する8種類の超硬ホルダー「GLC―C型」をそろえた。インサートは12型番。

インサートは難削材加工用の材種をそろえ、耐久性を高めた。レンチ一つで迅速・高精度にインサートを交換でき、作業効率も高められる。

自動車部品で多く加工される突っ切りの異常な工具振動の抑制のほか、航空機部品で使われる耐熱合金など加工難易度の高い難削材などの需要を開拓する。

- 2025年6月11日

-

- 2025年6月10日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した5月の車名別新車販売によると、ホンダの軽「N―BOX」が前年同月比7・0%減の1万3565台で2カ月ぶりの首位に返り咲いた。新型車効果が一巡し台数を減らしたものの、人気車種の底力を見せた。

2位はスズキの軽「スペーシア」で同19・7%減の1万2179台。部品不足で一部生産が滞っているもようだ。3位のトヨタ自動車の小型車「ヤリス」は同13・2%減の1万1756台で、4月の首位から転落した。

トヨタの同「ライズ」はダイハツ工業がOEM(相手先ブランド)供給しており、24年の同社の認証不正の反動増で同3・2倍の8867台。トヨタの同「ルーミー」も同様の理由で同64・4%増の8034台と伸長した。ダイハツの軽「タント」も同42・8%増の8814台。同「ムーヴ」は同7・2倍の5413台だった。

ホンダの小型ミニバン「フリード」は前年同月がフルモデルチェンジ前の末期に当たり、同57・1%増の6723台となった。

トヨタの乗用車「カローラ」は同46・1%減の6613台。「カローラクロス」など5月の一部改良の影響により単月での販売台数を落とした。一部改良の効果は今後の販売台数に表れるとみられる。ハイブリッド車(HV)「プリウス」は前年のリコール(無料の回収・修理)の反動増で同3・3倍の4621台となった。

- 2025年6月10日

-

- 2025年6月9日

-

日本自動車販売協会連合会(自販連)がまとめた4月の大・中型トラックの販売台数は、前年同月比3・1%減の5270台となり、7カ月ぶりに前年同月実績を下回った。自販連は「特定の要因が全需に影響した認識はない」と分析。部品供給の改善などに伴い、底堅い総需要を維持するものの、一部メーカーの架装工程の遅れに起因する販売減などが響いた。

企業別では日野自動車と三菱ふそうトラック・バスが前年同月の実績を割り込んだ。三菱ふそうは同29・8%減、日野自は同4・6%減だった。

日野自は前年実績を下回った背景について「特定の要因はない。登録のタイミングの関係による」と説明。三菱ふそうは「後工程の逼迫(ひっぱく)状況などに基づく納期長期化による受注・販売へのマイナス影響は薄れつつある。販売台数は今後改善していく見込み」とした。

いすゞ自動車は同1・5%増、UDトラックスは同48・4%増と大幅に増えた。

国内の今後の全需について、いすゞの山口真宏取締役専務執行役員は「2030年など長い目線で見れば、全需そのものは大きく伸びない、もしくは少し減っていく」と指摘する。

日野自は国土交通省から型式指定の取り消し処分を受けた中型エンジンについて再申請を断念し、取り消し処分を受けていない別の機種に集約する方針を表明した。一方、同様に取り消し処分を受けたままの大型エンジンについては25年内の再申請を目指す方針。全需として急拡大が見込めない国内の競争環境にどう影響するかが注目される。

- 2025年6月9日

-

- 2025年6月5日

-

三菱マテリアルは小物高精度加工用ISOインサート(刃先交換チップ)に微小切り込み加工用「FSFブレーカ」など415アイテムを追加して発売した。

消費税込みの価格は、代表型番の「DCGT11T302M―FSF―P VP30RT」が2530円。

FSFブレーカなどは25度のすくい角と、なだらかなブレーカー突起の低抵抗設計により、美しい仕上げ面を実現する。また切り込み変動に強い多段ブレーカーで、あらゆる加工対象物(ワーク)形状に対応する。

近年、部品の小型化により、ステンレス鋼や難削材の小物高精度加工の需要が高まっている。FSFブレーカなどのインサート形状をラインアップに加え、ステンレス鋼などの加工にも対応可能な材種も拡充することで、需要を取り込む。

- 2025年6月5日

-

- 2025年6月4日

-

スター精密は、棒材の最大加工径20ミリメートル対応のスイス型自動旋盤「SR―20RIVモデル」の新機種「タイプE」を開発し、8月に発売すると発表した。同時4軸制御の工具旋回制御軸(B軸)を採用し、従来機よりも広範囲な加工ニーズに対応する。標準価格は消費税抜きで1380万円。自動車、医療機器など向けに年間240台の販売を目指す。

同時4軸制御が可能なB軸制御付き回転工具ユニットを搭載し、数値制御(NC)プログラムによる回転工具ユニットの自由な角度割り出しが可能。加工中に機械を止めずに角度を調整でき、加工の効率化とともに、3次元ミリング加工などの同時4軸制御を駆使して複雑形状部品の加工に対応する。

SR―20RIVモデルに共通する独自の均等荷重クロスガイド構造を採用した高剛性刃物台などの特徴を装備。安定した精度で長時間連続稼働を実現する。27ポジションの工具ステーションに最大41本の工具を搭載できる。

同モデルは手動式の角度調整型回転工具ユニット搭載仕様など、これまでに2タイプを用意。

- 2025年6月4日

-

- 2025年6月2日

-

乗用車メーカー8社がした4月の生産・販売・輸出実績によると、8社合計の世界生産台数は前年同月比0・7%増の193万6972台となり、3カ月連続で前年同月実績を上回った。前年の同時期に認証問題があった日本国内の生産が回復。海外生産のマイナスを補った。海外は中国の価格競争激化やタイなどのローン審査厳格化の影響が継続。トランプ米政権による輸入車への追加関税もあり、各社にとって予断を許さない状況が続く。

世界生産はトヨタ自動車、三菱自動車、ダイハツ工業、SUBARU(スバル)が前年実績を上回った。前年同期に認証不正の影響で出荷を停止していたダイハツの反動増などで全体の数字が押し上がった格好だ。

トヨタは北米、中国、日本などの好調により、世界生産が前年同月比7・8%増加。スバルはストロングハイブリッドシステムを搭載した新型スポーツ多目的車(SUV)「フォレスター」立ち上げに伴う生産台数増加がけん引し、国内生産が同21・2%増えた。

一方、日産自動車は世界生産が同15・4%減となり、11カ月連続で減少した。米国でSUV「ローグ」、英国で小型SUV「ジューク」の減少が響いた。ホンダはアジアでの価格競争激化や、中国の新エネルギー車(NEV)市場拡大などによる販売減で9カ月連続で世界生産が減少した。マツダは国内のSUV「CX―90」の減少などで3カ月連続で減少した。

スズキの世界生産は日本の生産減が響き3カ月連続で減少。ただ、インド生産は好調で4月として過去最高となった。

- 2025年6月2日

-

- 2025年5月30日

-

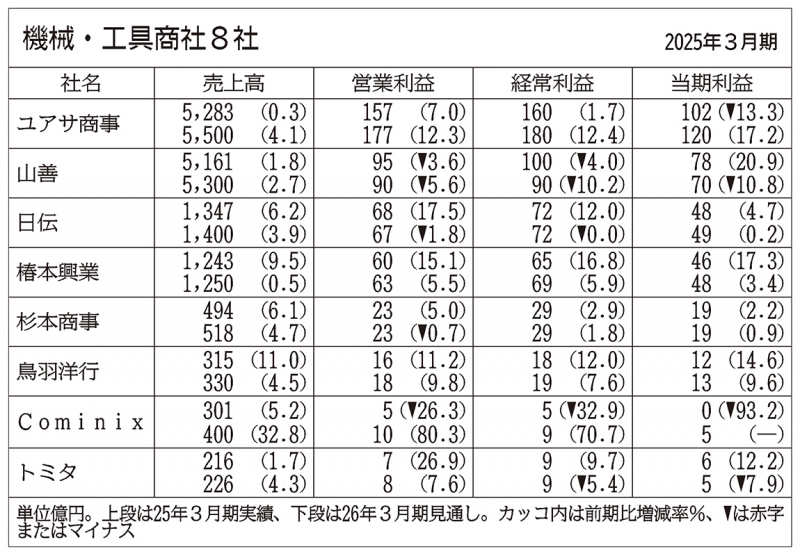

機械・工具商社8社の2026年3月期連結業績は、全社が増収を見込む一方、営業利益は3社が減益を予想する。海外事業の拡充や生産の自動化案件などの提案を促進し、各社は売り上げの拡大を計画。営業利益は販売管理費が増える山善などが減益を見込む。米トランプ政権の関税強化策の影響で先行きの不透明感は漂うが、不確定要素が多く、各社とも業績予想には織り込まなかった。

ユアサ商事の26年3月期は営業利益と経常利益で4期連続の最高益更新を目指す。田村博之社長は「工作機械の需要は慎重に見ているが、住設機器や都市開発案件など伸ばせる分野でカバーする」との方針を示す。

てこ入れする海外事業はインドや東南アジア市場を攻める。2月にはタイで海外初の総合展示会を開いており、受注目標の30億円達成にめどを付けた。

山善の26年3月期は自動化・省人化や脱炭素化の設備提案を加速し、増収を図る。一方で賃上げによる人件費上昇など販管費増加の影響を受け、営業減益を見込む。

同社は4月から3カ年の新中期経営計画が始動し、海外事業を成長の柱に据えた。28年3月期に連結売上高目標として6000億円を設定し、「うち20%を海外事業で目指す」(山善)計画だ。

米国の関税政策の動向は各社とも注視する。椿本興業の香田昌司社長は「関税政策で影響が出てきたとしても、国内で需要が多い自動化設備の提案でカバーできる」とする。

25年3月期は全社が増収となり、うち6社は営業増益だった。

- 2025年5月30日

-

- 2025年5月29日

-

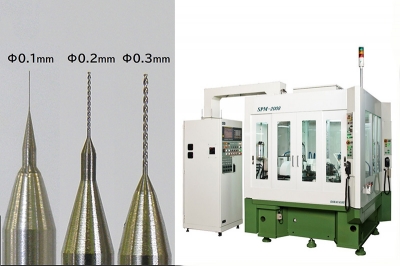

小林機械製作所は、直径が髪の毛よりも細い切削工具を製造するコンピューター数値制御(CNC)複合工具研削盤を手がける。主に半導体関連産業の工程で必要な超微細穴を加工するドリルの製造に使われ、台湾や韓国で実績を伸ばしている。

現在、台湾の企業が2種類の同社製CNC複合工具研削盤を使い、高精度かつ高効率に直径0・1ミリ―1ミリメートルのドリルを製造している。1台目は前工程。粗研削と仕上げ研削、二つの研削ヘッドで工具の長さに切断された超硬丸棒の各部を設定した直径まで同時研削する。2台目は後工程。四つの研削ヘッドで溝と逃げ、刃先の各部を研削しドリルにする。

加工長にもよるが、前工程2台と後工程1台を並列運用した場合、1本25秒で製造可能。どちらもロータリーインデックステーブルで加工対象物(ワーク)を保持・移動させながら周囲に配置した研削ヘッドで加工する。また1台目は砥石(といし)摩耗量と通過したワークの刃径について、加工液の影響を押さえつつ正確に測定。2台目の加工基準でもある同測定を基に自動で細かな補正とドレッシングを行うため、高精度かつ安定した研削加工を実現できる。

同社は35年以上にわたり工具研削盤を製造し実績・経験も豊富。一般的な切削加工用から超微細加工用まで、顧客の要望に対応した最適な機械を数多く提供してきた。

一方、顧客が多い台湾では競合となる中国企業が少しずつ台頭。スイスのロロマティックや小林機械製作所の模倣機を3分の1以下の価格で販売する。川瀬社長は「価格が安い分、精度はあまり高くない」とした上で「最終製品が安価で要求精度も低い場合、顧客は中国製機械を選ぶ傾向がある」と警戒する。

こうした状況を鑑み、同社は多種多様な工具研削盤を作り出してきた独自技術について積極的に情報を発信。技術を応用できる新分野の開拓を国内外で進める考えだ。

- 2025年5月29日

-

- 2025年5月28日

-

日本工作機械工業会(日工会)が発表した4月の工作機械受注総額(確報値)は、前年同月比7・7%増の1302億1400万円と、7カ月連続で増加した。

1200億円超えは2カ月連続。北米や中国を中心に外需が堅調に推移し、内需の落ち込みをカバーした。日工会では「まずまず高めの水準で、年度明けに際し好スタートを切ることができた」と捉えている。

外需は7カ月連続の増加。主要地域別では、北米が4カ月ぶりに300億円を上回るなど好調さが際立つ。米国が建設機械向けで過去最高額を更新するなどして3カ月連続の増加となり、メキシコも航空機関連向けの大型受注などで56カ月ぶりに30億円を上回った。

米国では政府の関税政策の影響により、中小ジョブショップ(加工業者)などで投資への慎重姿勢が見られるものの、引き合いや商談は先細っておらず、日工会では「4月で変調した感じはない」としている。

アジアも13カ月連続の増加で好調を持続している。特に中国は自動車をはじめとする主要業種が堅調で、2カ月連続の300億円超え。インドは通信機器関連の特需が剥落し、9カ月ぶりの50億円割れとなったものの高水準を維持している。

一方、欧州はドイツが2カ月連続で35億円を下回るなどし、3カ月ぶりの150億円割れとなった。

内需は6カ月ぶりに減少に転じた。主要業種では自動車が前月に受注が集中した反動もあり、同40・4%減と大幅に減少した。中小企業では補助金の公募開始を見据えて「足元では発注を控える様子も感じられる」という。

また今後の米国関税措置による影響について、日工会では「これから顕在化する可能性があると警戒する見方も根強い」としている。

- 2025年5月28日

-

- 2025年5月26日

-

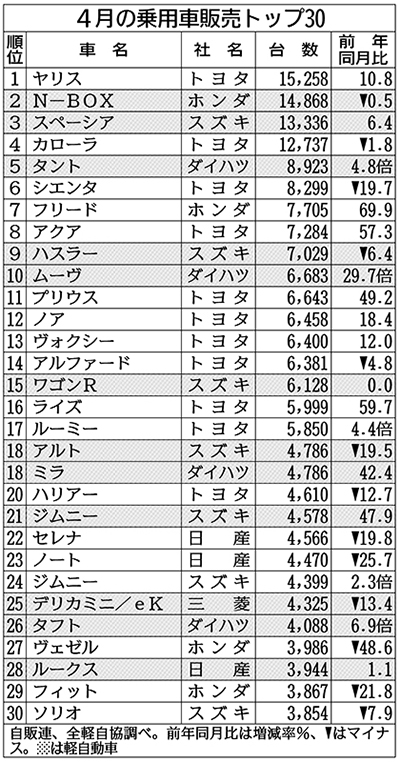

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した4月の車名別新車販売は、トヨタ自動車の小型車「ヤリス」が前年同月比10・8%増の1万5258台で2024年12月以来4カ月ぶりの首位となった。25年2月の一部改良による、てこ入れの効果が現れた。

2位のホンダの軽「N―BOX」は前年同月比0・5%減の1万4868台。3位のスズキの同「スペーシア」は同6・4%増の1万3336台だった。スペーシアは24年9月にアウトドア仕様の「スペーシアギア」を発売した増販効果が継続した。

スズキの軽4輪駆動車「ジムニー」は受注残の解消が進み、同47・9%増の4578台(21位)。ジムニーは登録車に該当する小型4輪駆動車「ジムニーシエラ」と5ドアモデル「ジムニーノマド」も同2・3倍の4399台で24位にランクインした。ジムニーノマドは25年1月の発表後に予想を上回る注文があり、注文受け付けを停止したが、4月3日の発売から単月で2524台を販売した。

ダイハツ工業は各車種で大幅に販売台数が増加した。5位の軽「タント」は同4・8倍の8923台、10位の同「ムーヴ」は同29・7倍の6683台、18位の同「ミラ」は同42・4%増の4786台、26位の同「タフト」は同6・9倍の4088台だった。認証不正で受けた影響からの反動増が要因。ダイハツがOEM(相手先ブランド)供給しているトヨタの小型車「ライズ」も同59・7%増の5999台(16位)、同「ルーミー」は同4・4倍の5850台(17位)と大きく伸びた。

- 2025年5月26日

-

- 2025年5月23日

-

ブラザー工業は小型マシニングセンター(MC)「スピーディオ」で、主軸30番テーパのMCでは世界初とみられる工具100本の搭載を可能にした2機種を発売開始した。

28本の工具を収納できる機械前面のマガジンに加え、その左右に36本ずつの収納本数がある工具ストッカーを設けた。多品種小ロット生産の部品加工のニーズが高まっていることに対応する。

発売するのはスピーディオのベストセラーモデルを100本搭載仕様にした「S700Xd2―100T」と、大型の傾斜ロータリーテーブル搭載の100本仕様である「U500Xd2」。

は機械内に納めて省スペース性を確保しつつ、独自の工具受け渡し機構により、安定的で高速な工具の入れ替えを実現した。

2機種専用オプションのパレットチェンジャーで、最大40枚のパレットを収納できる「PC―1」も用意する。パレットの段取り替えが不要になり、夜間運転などの長時間稼働を可能にする。

- 2025年5月23日

-

- 2025年5月22日

-

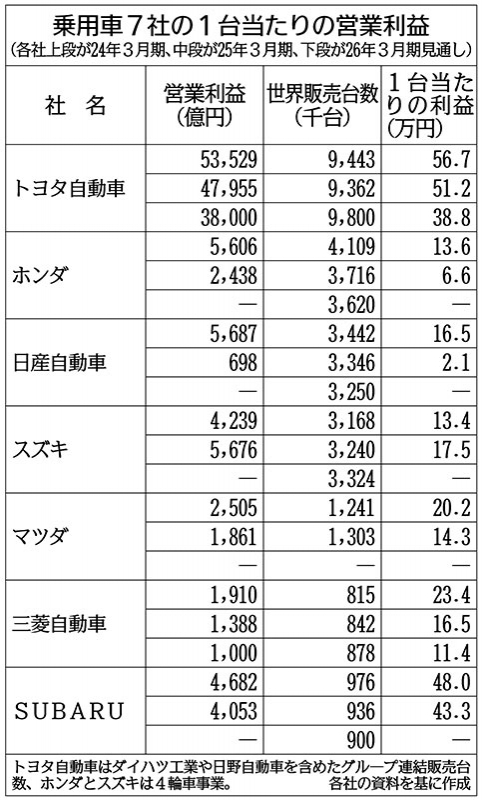

自動車メーカー各社の新車の収益性が減少傾向にある。国内乗用車7社の2025年3月期の新車1台当たりの利益では7社の平均値は約21万円となり、コロナ禍の影響から需給が改善して好調だった前期から一転して約6万円下回った。為替の円安効果が収益を押し上げたものの、原材料価格や販売コストの上昇などが悪化要因となった。

7社中で唯一、前期比プラスとなったスズキは円安効果に加え、売り上げ構成の改善が寄与。日本やパキスタン、中東などが好調で販売台数も伸ばした。

1台当たり利益が首位のトヨタ自動車は将来に向けた投資や足場固めを進めながら価格改定や販売奨励金(インセンティブ)の抑制、改善活動が奏功し高水準の利益を確保した。

SUBARU(スバル)は円安のプラス効果があったが、台数減や奨励金の増加が響いた。三菱自動車は競争激化で北米を中心に販売費が増加しインフレなども影響した。マツダは収益性の高い米国市場で販売台数を伸ばしたが、競争激化による奨励金の増加が収益を押し下げた。

ホンダは商品価値に見合う値上げに取り組むも、電気自動車(EV)拡販に伴う奨励金の増加や研究開発費の増加が響いた。日産自動車は台数減や奨励金増加が収益を圧迫し前期を大きく下回った。

今後もコスト上昇や為替変動など減少要因に加え、トランプ米政権の関税政策による収益悪化が見込まれる。関税影響の最小化とともに地道な原価低減活動が求められる。

- 2025年5月22日

-

- 2025年5月20日

-

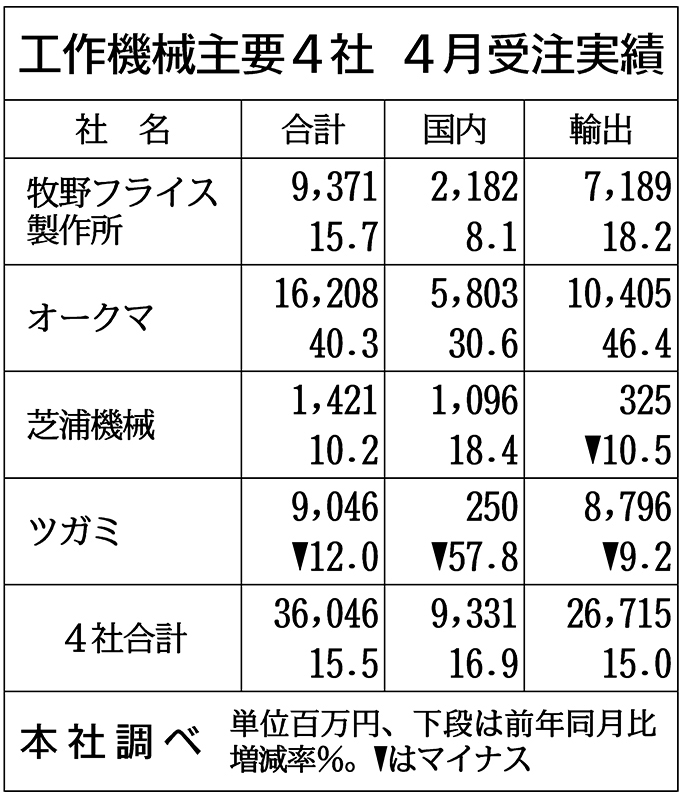

日刊工業新聞社がまとめた工作機械主要4社の4月の工作機械受注実績は、前年同月比15・5%増の360億4600万円と11カ月連続で増加した。

輸出は同15・0%増の8カ月連続、国内は同16・9%増の9カ月連続でそれぞれ増加。設備投資を計画通り進める企業を中心に需要が堅調に推移する。米トランプ政権の関税措置で受注に大きな影響は見られないが、今後の動きが注目される。

オークマは輸出が同46・4%増と7カ月連続で増加した。中でも中国は大型機を中心に裾野が広い一般機械向けが伸び、「見積もりの件数もかなり増えている」。

牧野フライス製作所は輸出が同18・2%増と9カ月連続で増加。中国で新エネルギー車(NEV)や電子部品の金型向けが伸びた。ツガミは輸出が同9・2%減と8カ月ぶりに減少。ただ80億円超えの高水準を維持し、主力の中国市場で「自動車向けを中心に幅広い産業で堅調に推移した」。

米国ではオークマが航空宇宙やオイル・ガス、医療機器向け、牧野フライスも航空機向けを中心に受注が増加した。芝浦機械は関税政策の影響で不透明感が強まる中、「エネルギー関連や航空宇宙関連向けで立旋盤や横中ぐり盤を受注した」。

関税策の米国受注への影響についてオークマは「関税による様子見で受注を止める動きにはなっていない」、牧野フライスも「大きな動きはない。大手ユーザーを中心に設備投資を計画通り進めると考えている」と、今後の動向を注視する。

国内では芝浦機械が同18・4%増と3カ月連続で増加。金属加工や航空機関連、建機向けで大型工作機械、光通信関連向けなどで超精密加工機を受注した。オークマは同30・6%増と9カ月連続で増加。大手企業中心の設備投資の傾向は変わらないが、企業規模を問わず「半導体製造装置の一部や船舶、鉄道車両、航空機、食品機械向けなど裾野が広がっている」とした。

- 2025年5月20日

-

- 2025年5月16日

-

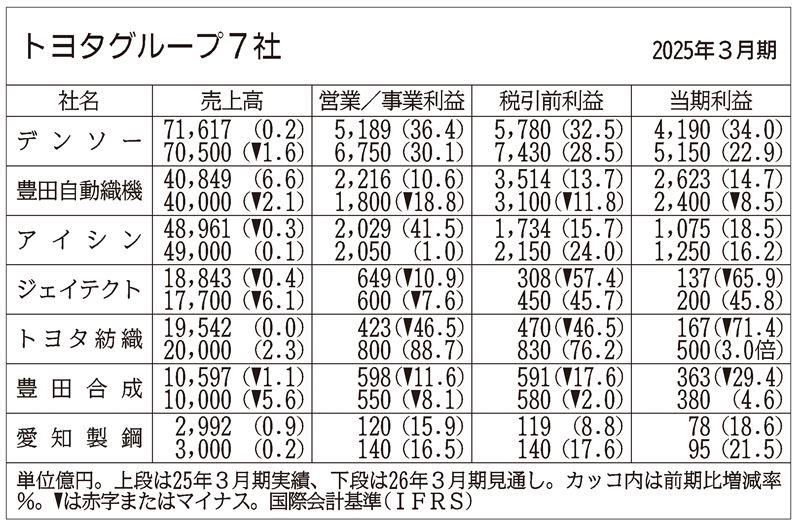

トヨタ自動車グループ各社がトランプ米政権の関税政策の影響を慎重に見定めている。主要部品メーカー7社の2026年3月期連結業績予想が出そろい、営業・事業利益は4社が増益、3社が減益となった。関税影響を業績に織り込まない社がある一方、アイシンなどは一定の金額を減益要因として見積もった。ただ、事業環境の不確実性が高まる中でも設備投資や研究開発投資を力強く推進し、変化に強い体質を構築する。(総合1参照)

関税の影響を見極められず、各社からは困惑の声が相次いだ。輸入車への25%の追加関税のほか5月からはエンジンなど主要部品にも関税が課される。

豊田自動織機の伊藤浩一社長は「直接・間接の影響が見通せず、今回は(予想に)織り込めていない」とした。愛知製鋼の後藤尚英社長も「基本は地産地消のため直接的影響はほとんどないが、間接的にはどうなるか、広範にわたるので難しい」とし、予想の前提に入れなかった。

一方、アイシンは各顧客への価格転嫁のタイミングなどを総合的に勘案し、営業利益段階で200億円程度を減益要因として織り込んだ。豊田合成も営業利益段階で関税の間接影響が50億円と見積もった。

アイシンの伊藤慎太郎副社長は関税の影響について「我々の自助努力や顧客にお願いする分など丁寧に確認しながら、4―6月期ぐらいに大体分かってくると思う。いったん仮置きをしたが、市場の動向を注視しながら見直しをする」と話す。同社は26年3月期を最終年度とする中期経営計画で営業利益の目標を3000億円以上としていたが、主要顧客の台数減や関税影響を背景に2050億円に見直した。

「変化の大きい時だからこそ、将来のために付加価値向上に取り組む」と語るのはデンソーの林新之助社長。同社は26年3月期、電動化や自動運転の領域を中心に3700億円の設備投資を予定する。研究開発費も6600億円を計上し、ソフトウエアや車載集積回路(SoC)などの開発に充てる。アイシンは電動化や知能化対応で、過去最高となる2500億円の研究開発費を投じる計画だ。

- 2025年5月16日