-

- 2024年12月3日

-

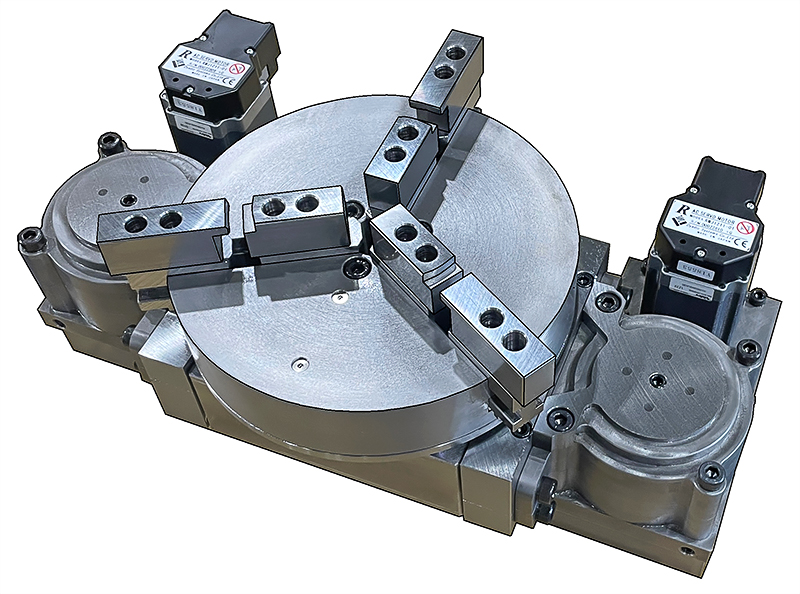

川田鉄工は、厚さ1ミリメートル以下の薄肉の加工対象物(ワーク)でも歪みがなく、強くチャッキングできるスクロールチャックを発売した。ワークの外径と内径をそれぞれ押さえる爪を持ち、つまむようにつかむのが特徴。他社製を含む従来品と違って、外爪と内爪が独立してストロークできるため、内外径と厚みへの対応範囲が広い。

完全受注生産品。チャックの仕様などで異なるものの、参考価格は約200万円から。

新製品の「自動スクロールチャックEPS―207―25―2P―6WC」は、外爪と内爪の個別制御で、ワークが歪む課題を解消した。

同社従来品と同様に爪の移動はサーボモーターによって自動で行え、手動操作が不要。

同モーターの制御で把握力の任意設定が可能で、多様な材質のワークに合わせて調整できる。

- 2024年12月3日

-

- 2024年12月2日

-

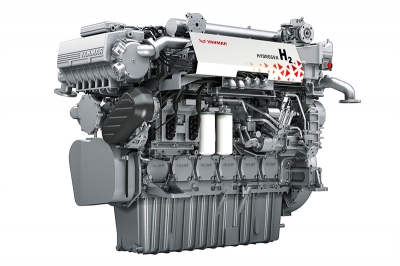

ヤンマーパワーテクノロジーは、内航船向けに開発している発電用水素燃料4ストローク高速エンジンで、出力約500キロワットでの陸上試験運転に成功した。これを受け、2026年の実証運行に向けて船級認証の取得を目指す。

今回の試運転では、少量のディーゼル燃料を着火用に用いて水素を燃焼させるパイロット着火式エンジンの実証を行った。

同方式の水素エンジンとしては世界最高レベルの水素燃料比率を達成し、約500キロワットの出力を業界に先駆けて実現した。今後は着火用にバイオ燃料を用いることでゼロエミッション(排出ゼロ)を目指す。

同試運転は、日本財団の水素燃料の船舶(ゼロエミッション船)開発プロジェクトの一環。水素エンジンの開発のほか、水素エンジン発電機とバッテリーの組み合わせによるハイブリッド電気推進船も開発中。

ヤンマーパワーテクノロジーは、船舶の開発・建造を担う上野トランステックなど6者とゼロエミ船の開発を進めている。

- 2024年12月2日

-

- 2024年11月29日

-

エスペックは環境試験装置のマザー工場である福知山工場で、協働ロボットなどを活用した作業の自動化を進める。このほど試験装置外装材の溶接後のバリ取りや研磨加工用のロボット1台を本格稼働し、年間279時間分の人手作業を自動化した。外装材の配置や入れ替えといった前後工程の自動化も検討する。今後、人工知能(AI)などの活用を視野に入れ、多品種の外装材への適用を進めて人材不足対策に生かす。

協働ロボットを導入したのは、福知山工場で板金加工を担う第1工場棟。外装材のバリ取りや研磨工程は従来、重いエア工具を使って人手で作業しており、長時間の作業は負荷が大きかった。自動化により、人手の作業負荷を軽減する。

同工場ではすでに加工、組み立て後の内外装材と冷凍機モジュールを、別の工場棟にある組み立て工程に搬送するために無人搬送車(AGV)2台を導入済み。冷凍機モジュールの気密試験では、圧力センサーによる自動合否判定を採用し、人による判定のバラつきをなくすなど作業の自動化を進め、働きやすい環境を整備している。

環境試験装置の標準品は複数のユニットを組み合わせて製作するが、各ユニットは数十から百数十種類あり、製品仕様は数十万通り以上に及ぶ。

そのため生産工程の全てを自動化することは難しいが、「人の技能が必要なところに人材を配置できるよう、それ以外の部分は自動化していく」(末久和広取締役常務執行役員)とする。

- 2024年11月29日

-

- 2024年11月28日

-

オークマは、横型マシニングセンター(MC)の新型「MA―4000H」を開発。人工知能(AI)を用いた診断機能などにより、高稼働率や加工能力の増強を実現した。11月1日に発売開始し、2025年4月から出荷開始予定。標準仕様価格は消費税抜きで3470万円。

AIが主軸や送り軸の異常を診断し、機械状態を見える化したり、加工状態をリアルタイムに確認し、異常を検出すると工具を自動退避したりする機能をオプションで用意。切粉をスムーズに処理する機内カバー構造などで機械停止による生産ロスを最小化した。

標準主軸は最高回転速度が毎分1万5000回転。最大出力は従来比46%増の38キロワット、最大トルクは同48%増の242ニュートンメートル。また、加工能力を格段に増強した高剛性テーブルを搭載した。最大加工能力は鋼材で同72%増の毎分483立方センチメートル、アルミ材で同2・17倍の毎分4340立方センチメートルと大幅向上した。

新開発の主軸冷却装置の自動運転制御で従来の非加工中に加え、加工中の省エネルギーも実現。同装置の消費電力を40%削減した。

- 2024年11月28日

-

- 2024年11月27日

-

日本工作機械工業会(日工会)が発表した10月の工作機械受注実績(確報値)は、前年同月比9・4%増の1225億5000万円と、3カ月ぶりに増加した。中国やインドなどで電気・精密向けの大型受注が寄与したアジアが好調に推移し、全体を押し上げた。日工会の稲葉善治会長(ファナック会長)は「需要全体として底堅さはあるが、市場の改善が勢いよく進んでいるとはいえず、物足りない状況が続いている」と慎重に見る。

地域別の受注額は中国が同48・7%増の289億9600万円と7カ月連続で増加。業種別では一般機械向けが同63・1%増の93億円、自動車向けが同22・3%増の102億円、電気・精密向けが同2・5倍の76億円だった。4カ月ぶりに前月比も増加した。

インドは前年同月比3・3倍の97億1200万円と22カ月ぶりに過去最高を更新。ベトナムは同3・9倍の38億円と9年6カ月ぶりに30億円を超えた。アジア全体の電気・精密向けは中国、インド、ベトナムでの大型受注が寄与し、31カ月ぶりに150億円を上回った。稲葉会長は一連の大型受注について「IT関係などではないかと認識している。今後も大型案件が受注を下支えする状況が続くことを期待している」と述べた。

一方、北米は同23・0%減の212億300万円と3カ月連続で減少。米大統領選を控えた設備投資の様子見などが影響し、42カ月ぶりに220億円を下回った。欧州は同9・3%減の165億900万円と10カ月連続でマイナス。ドイツを中心に停滞感は根強いが、英国やトルコなどでまとまった受注があり、4カ月ぶりに150億円を上回った。

稲葉会長は今後について「中国では車関連で世界市場を見据えた積極的な投資の持続が予測される。産業機械や電気機器関連で意欲的な企業によるまとまった投資が見込まれる」とした。

一方、欧州は「欧州連合(EU)主要国の状況は依然として厳しく、慎重に見極める必要がある」との見方を示した。

- 2024年11月27日

-

- 2024年11月26日

-

ブラザー工業はダイカスト部品のバリ取り専用機「デバリングセンター スピィーディオ DG―1」を発売した。部品の製造工程で発生する素材のバリを取り除くことに特化して、数値制御(NC)加工機によるバリ取りよりも短時間での工程の立ち上げを可能にした。消費税抜きの価格は988万円。

加工経路の自動生成やタッチパネルでの経路補正などの独自機能で、NCプログラムの知識がなくても容易に工程を立ち上げられる。ロボットやNC加工機で必要な加工作成時の再教示やプログラム修正の繰り返しが不要になり、立ち上げ時間を約70%短縮できる。

移動速度や力を抑える低トルク機能により、ミスが発生しても機械が異常な接触を検知して停止し、故障のリスクを減らせる。

毎分2万回転の主軸モーターを搭載。バリ取りに適した剛性を持つ主軸で、バリの大きさに影響されずに安定した加工を実現した。また、主軸が工具の脱着を行うピックアップ方式の自動工具交換装置(ATC)は、切削工具6本を収納でき、バリの形状に合わせた工具を選べる。

- 2024年11月26日

-

- 2024年11月25日

-

DMG森精機は二つの主軸を搭載したターニングセンター「NLX2500/700 2nd Generation」を発売した。主軸の切削能力を同社従来機比25%向上。刃物台のミーリング能力も同40%高め、マシニングセンター(MC)と同等の性能を備えた。複雑な加工形状への対応力を向上し、工程集約や自動化をしやすくした。電気自動車(EV)や半導体製造装置など幅広い部品の加工に対応する。

シミュレーションによる性能予測と熱変位解析による機械構造の最適化で、長時間の加工でも安定した精度を実現。X軸とZ軸のすべり案内は摺動(しゅうどう)面幅を同10%広げ、振動減衰性と動剛性を高めた。左右の両主軸では同等の切削能力を備える。

ロボットシステムやガントリローダー、棒状の素材を供給する「バーフィーダー」などの自動化システムと組み合わせることで夜間の無人運転にも対応。長時間の連続稼働を実現する立型大容量クーラントタンクも選択でき、安定した長時間稼働を支援する。

NLX2500シリーズは同社のベストセラー機で、新機種が第5世代。

- 2024年11月25日

-

- 2024年11月22日

-

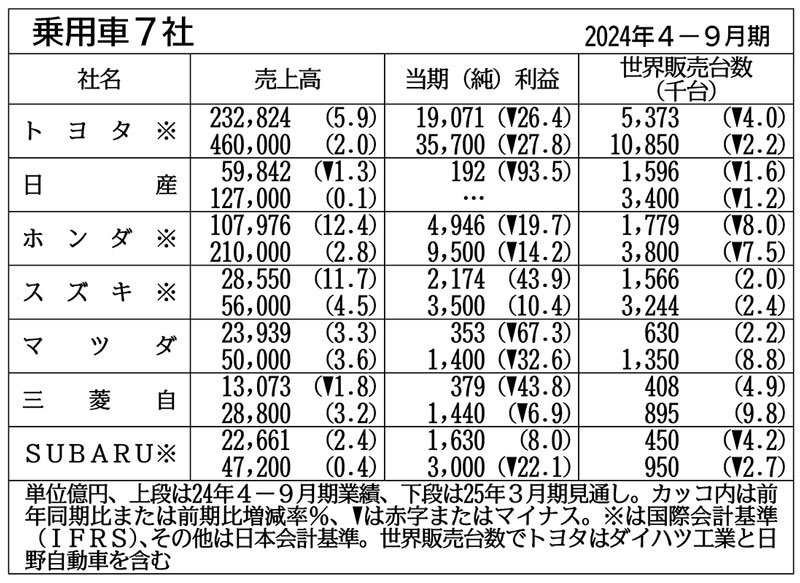

乗用車メーカー7社の2024年4―9月期連結決算はホンダ、スズキ、SUBARU(スバル)を除く4社が営業減益となった。

7社合計の営業利益は前年同期比6・1%減の3兆9904億円となり、2年ぶりの前年割れとなった。為替のプラス効果があったものの米国や中国、アジア市場での競争激化で販売奨励金の増加などがマイナス影響となった。25年3月期連結業績予想の下方修正も相次いだ。

4―9月期は市場競争環境の激化が顕著だった。日産自動車は主力の米国市場でハイブリッド車(HV)需要を取り込めていないことに加え、在庫削減や競争環境に対応するため販売奨励金の増加が収益を圧迫。営業利益が前年同期比90・2%減と落ち込んだ。マツダも販売奨励金の増加が響き同20・5%減となったほか、三菱自動車は米国やタイなどで販売費を積み増したことがマイナス要因となり、同12・9%減だった。

一方でホンダは販売奨励金の増加などの影響があったものの、商品価値向上に見合う値付けの効果などにより営業増益となった。スズキは収益改善努力に加え、国内4輪事業の価格改定やモデルミックス改善が貢献し、営業利益が同40・7%増と伸長。スバルは米国で小売り販売が堅調な中、販売奨励金の増加を抑制できたことなどが寄与し同19・5%増となった。トヨタ自動車は認証問題の対応で一部車種の生産を停止した影響や一時費用がある中でも、原価改善や営業面の努力で前年並みの利益水準を確保した。

世界販売台数では日本やパキスタン、欧州などで4輪車販売が伸びたスズキ、北米販売が過去最高となったマツダ、東南アジアや北米、日本などが増加した三菱自を除き、4社が前年割れとなった。

25年3月期連結業績予想は日産とマツダが売上高、営業利益を下方修正する一方で、ホンダは売上高を、スズキは営業利益を上方修正した。販売台数目標は三菱自を除き6社が従来予想を引き下げた。

- 2024年11月22日

-

- 2024年11月21日

-

OSGがM&A(合併・買収)によりダイヤモンド工具事業の展開を加速している。

7月に微細なダイヤモンド工具の製造販売を手がけるコントア・ファイン・ツーリングなどの持ち株会社を買収してグループ傘下に収めたのに続き、子会社の日新ダイヤモンドが10月1日付で、極小径の単結晶ボールエンドミルを得意とするマイクロ・ダイヤモンドの事業継承を決めた。中長期の課題としている微細精密加工分野の開拓に弾みを付ける構えだ。

OSGのベルギーの現地法人がコントアの持ち株会社であるオランダのプレシジョン・ツールズ・ホールディングの全株式を買い取り、完全子会社化した。コントアは眼鏡や眼内レンズを加工する旋盤向けのダイヤモンド工具を扱い、「世界トップクラスのシェアを持つ」。この分野の実績が乏しいOSGグループにとって、新たな顧客層とダイヤモンド工具の研削技術の獲得が期待できる。

また、日新ダイヤが事業継承するマイクロ・ダイヤモンドが扱う極小径のエンドミルやドリルなどのダイヤモンド工具は、大学などの研究施設のほか、半導体や医療関連などが利用している。特に極小径の単結晶ボールエンドミルを製造できるのは同社が世界で唯一とされる。

OSGは以前から、ノダプレシジョンやイタリアのフューディといったダイヤモンド工具メーカーをグループ傘下に置いている。今回のコントアの買収とマイクロ・ダイヤモンドの事業継承でグループ内のダイヤモンド工具の関連会社の売上高は50億円程度に上り、「OSGグループはダイヤモンド工具業界でトップクラスの地位になる」という。

OSGは関連会社の売上高を2030年までに100億円に伸ばす青写真を描く。かつて売上高の過半を自動車業界向けが占めていた同社は、電気自動車(EV)の普及によるエンジンやトランスミッション製造における工具需要の減少を見据え、微細精密加工分野の開拓で顧客の裾野を広げてきた。

現状で自動車向けの売上高は「5割を切っている」状態で、他業種への販売先の平準化は着実に進んでいる。今後も伸長させる微細精密加工で、ダイヤモンド工具は「一つの目玉になる」と大沢社長は期待をかけており、その行く末が顧客層拡大の成否を占う試金石になりそうだ。

- 2024年11月21日

-

- 2024年11月20日

-

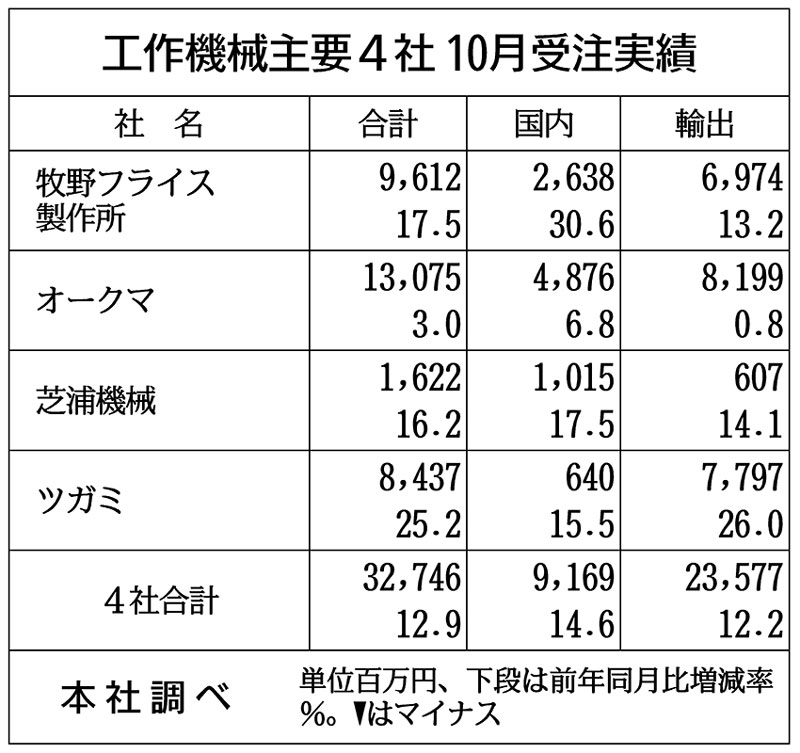

日刊工業新聞社がまとめた工作機械主要4社の10月の工作機械受注実績は、前年同月比12・9%増の327億4600万円だった。

5カ月連続で増加し、全社がプラスとなった。前月比は0・3%減と3カ月ぶりに減少した。地域や業種、企業ごとに設備投資の動きが異なり、まだら模様の受注環境が続いているようだ。

4社合計の輸出は前年同月比12・2%増と2カ月連続で増加。国内は同14・6%増と3カ月連続で増えた。

オークマは受注総額が同3・0%増と19カ月ぶりに増加に転じた。輸出は大手を中心に中国で電気自動車(EV)向けなどが、米国で航空・宇宙や車向けなどが堅調に推移。国内は半導体製造装置の消耗品関連向けで受注があり、「一般機械向けでも様子見していた設備投資に動きが出てきた」。

牧野フライス製作所は輸出が3カ月連続で増加。「中国で新エネルギー車(NEV)関連や一般機械向けの受注が伸び全体を押し上げた」。国内は4カ月連続で増加し、「低迷した昨年と比べ大幅に伸びた。半導体関連向けでは一部で動きが出ている」という。

中国市場に強いツガミは輸出が同26・0%増と2カ月連続で増加した。同社幹部は「各地で着実に事業を進められた。ただ市場全体の先行き不透明感は続いている」と見る。芝浦機械は国内外で受注が堅調に推移し、「中国で車載用カメラレンズ金型向けに超精密加工機などを受注した」。

10日まで都内で開かれた日本国際工作機械見本市(JIMTOF)では「3軸から5軸加工機への切り替えなど付加価値を高める製品への引き合いが多かった」との声も聞かれ、受注回復の追い風となるのか注目される。

- 2024年11月20日

-

- 2024年11月18日

-

ユーエフツールは、アクリルやポリカーボネートといった透明のプラスチックの加工時に、優れた透明度を実現するボールエンドミルを発売した。不等分割した3枚刃の採用により、切削面を美しく仕上げられる。自動車用レンズの試作モデルや、製品の外側を透明にした模型などの製造での利用を想定する。

新発売の「PX―EMO」は、通常2枚刃のボールエンドミルを3枚刃にすることで、1枚当たりの刃の寿命を延ばしつつ鋭利さを維持。さらに3枚刃を不等分割して、やわらかいプラスチックの切削に最適な刃形によって切削面粗度の高い加工を持続させられるようにした。

既に自動車関連メーカーや遊戯機器部品メーカーなどへの納入実績がある。今後は、薄膜ダイヤモンドライクカーボン(DLC)コーティングを施し、耐摩耗性を大幅に向上するモデルの追加も視野に入れている。

同社はエンドミルを主力とする切削工具メーカーで、自動車分野を中心に事業を展開している。

- 2024年11月18日

-

- 2024年11月14日

-

オーセンテックは、2023年に市場投入したバリ取り機などが好調で、新規ユーザーの引き合いも増えている。

23年に発売した製品のうち、小物から大型対象物(ワーク)まで幅広い加工に対応したバリ取り機「オーデブ・イクノイア」は、ユーザーの声を反映して扱いやすさを高めた。空気の流量を減らしつつ吸引力を高め、消費電力を同社従来機比30%削減した。

また小型の板金洗浄機「オーデブ・ラクーン1000」も強い引き合いがある。水道水をそのまま使用でき、ワークに付着した油や指紋、粉塵などの汚れを両面同時に除去できる。

いずれも「『人手で行っていた作業を自動化できる』と好評を博している」という。

- 2024年11月14日

-

- 2024年11月13日

-

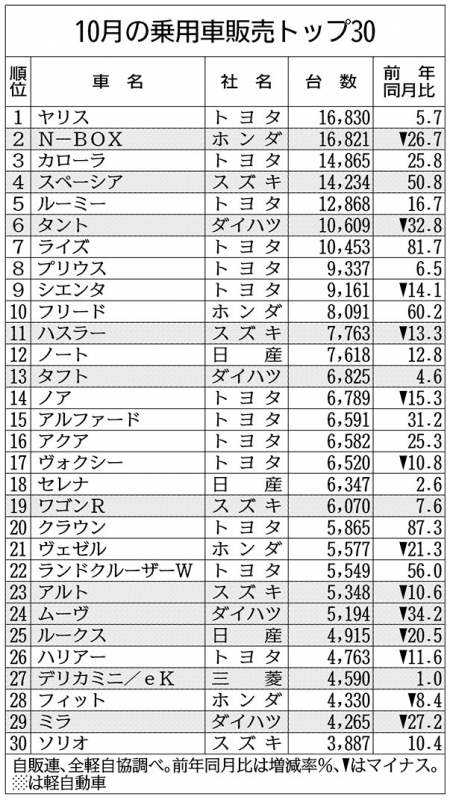

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した10月の車名別新車販売は、トヨタ自動車の小型車「ヤリス」が前年同月比5・7%増の1万6830台で首位に立った。1月に同車種の一部改良をしたことなどが寄与した。2位は同26・7%減だったホンダの軽自動車「N―BOX」。N―BOXは年度上期(4―9月)として3年連続、単月ベースでも9月まで4カ月連続で首位を維持していたが、10月は僅差で首位を逃した。

1位のヤリスは2020―23年度に4年連続で登録車で販売台数首位となるなど人気の車種。トヨタは型式指定の申請で不備が見つかった問題で24年6月から約3カ月間、小型スポーツ多目的車(SUV)「ヤリスクロス」の生産を停止したが9月上旬に再開した。10月のヤリスクロスの販売は9655台だった。

N―BOXは23年10月の全面改良以降、24年5月に一度首位を明け渡したものの、翌6月に首位に返り咲いていた。10月は全面改良で販売が伸びた前年の反動があったようだ。9月にアウトドアのテイストを取り入れた新グレード「N―BOX JOY」を追加しており、今後の販売をけん引できるかが焦点だ。

3位はトヨタの「カローラ」で前年同月比25・8%増だった。4月に「カローラセダン」「同スポーツ」などを一部改良したことなどが増販につながった。

同50・8%増と大幅なプラスとなった4位のスズキの軽「スペーシア」は、9月に全面刷新し発売したSUVテイストの「スペーシアギア」が台数押し上げに寄与した。加えて「前年同月がスペーシアのモデルチェンジの直前で、買い控えがあった反動も影響した」(スズキ)とみている。

- 2024年11月13日

-

- 2024年11月8日

-

北川鉄工所は主力の旋盤用パワーチャックで、加工対象物(ワーク)を把持するジョー(爪)の交換を自動化するシステムを開発した。

旋盤へのワーク着脱を行うロボットが、ハンドを新開発の専用品に持ち変えることでジョー交換を自動化し、段取り替えの工数を低減できる。専用ハンド単体の価格は消費税抜きで360万円。2025年3月期に12件の販売を目指す。

開発したシステム「BR―AJC」では、ジョーを把持するグリッパーにナットランナーを組み合わせた専用ハンドを開発した。新旧ジョーの着脱やネジの締め緩めをこなす。

ほかにもジョーのストッカーや、ワーク搬送用のロボットハンド、多関節ロボットとの締結部(ハンドチェンジャー)などを提供。ロボットは各メーカー製に対応しており、システム開発業者(SIer)や客先の生産技術部門がシステム化を担う。

対象となるチャックは主力の高精度チャック「BRシリーズ」。ジョーのガタつきを抑える新機構で、従来はジョー交換のたびに必要だった成形加工を不要にできる。またジョーの差し込み位置を固定できる専用部品を開発し、自動化に対応した。

ジョー交換に要する時間は1個当たり1分。交換がより速い専用チャックもあるが高価で旋盤の改造が必要となる。手頃な価格の標準品をベースに、部品を段階的に追加導入することで完全自動化まで可能なことから、より導入しやすいとみている。

- 2024年11月8日