-

- 2024年6月25日

-

日進製作所は、加工径50ミリ―80ミリメートル、加工長100ミリメートルの中径加工ホーニング盤「G75型」を7月に発売する。

同社従来機では難しかった加工範囲に対応することで、バイクや建設機械、トラックの部品などをメーンターゲットに提案する。消費税抜きの価格は3000万円。年10台の販売を目指す。

同社は小径分野のホーニング盤で国内最大手。G75型の投入を機に中径分野にも本格参入する。

装置サイズは幅2800ミリ×奥行き1700ミリ×高さ3400ミリメートル。1本のツールで荒加工と仕上げ加工に対応する「ダブル拡張ツール」を採用。荒加工用と仕上げ加工用の設備を2台並べるよりも省スペースで導入コストも低く、搬送の移動時間が短縮できるため、生産性向上につなげられる。

デザイン面では、白と黒の無彩色の2色を使い、有彩色の“日進ブルー”を加えることで、洗練された配色でクリーンかつ先進的な色合いに仕上げた。また、滑らかな曲線にこだわった安全カバーを採用した。

- 2024年6月25日

-

- 2024年6月24日

-

住友電気工業は小型部品加工の自動旋盤用に、インサート(刃先交換チップ)交換を簡易化し時間も短縮する工具保持装置「ヘッド交換式クイックチェンジホルダAPM型」を5月1日に発売する。シャンク部(柄)が備えるネジ操作で、インサートを取り付けるヘッド部を脱着できる。多角形の接合部で高精度にヘッド部を保持する。消費税抜きの価格はシャンク部が5万1000―5万4000円、ヘッド部が5万6000―7万円。

インサートの個体差を除き、ヘッド交換の位置精度は5マイクロメートル(マイクロは100万分の1)以内。シャンク部はサイズ10ミリ×10ミリメートル、12ミリ×12ミリメートル、16ミリ×16ミリメートルをそろえ、ヘッドを変えれば多様な加工に適用する。

- 2024年6月24日

-

- 2024年6月21日

-

京セラインダストリアルツールズは、インサートの交換時間を大幅に短縮できる交換用ドライバー「DTD500」を開発した。

電動ドライバーとトルクレンチの二つの機能を搭載。インサートが16枚付いたカッターの場合、一般的な目安の交換時間が7分42秒なのに対し、DTD500は3分58秒と半減できる。メンテナンスの効率化につながる点を訴求する。

開発したのは電動工具事業を手がけるKITと親会社の京セラ。KITは、京セラがリョービから同事業を買収した2018年、同事業の承継会社として設立した。

DTD500はKITと京セラによる初の共同開発品で、KITにとって初めての工作機械向け電動工具。充電式を採用した。消費税抜きの価格は3万8600円で、初年度3万台の販売を目指す。

フライス加工で使うカッターはメンテナンスのため、定期的にインサートを交換する。交換作業は新しいインサートを取り付けた後にドライバーで固定ネジを締め付け、最後にトルクレンチを使い推奨トルク値による締め付けを確認する。

DTD500は電動ドライバーと、任意のトルク値で締め付けられるトルクレンチの二つの機能を搭載。ドライバーとトルクレンチを使い分ける従来手法と比べて作業時間を削減できる。またインサート交換の高精度化も見込める。

フライス加工用のカッターは、作業時間の短縮や加工対象物(ワーク)の大型化などに伴い、インサート数の多いカッターが主流になりつつあるという。一方、従来の交換手法は作業時間がかかる上、作業者によって作業時間や精度に差が生じることが課題となっていた。

- 2024年6月21日

-

- 2024年6月19日

-

ソディックはリニアモーター駆動の3軸立型マシニングセンター(MC)を約9年ぶりに刷新する。構造体の剛性を高めるなど主要機構の設計を見直した。従来機と比べ11%軽量化した主軸の採用などで応答性を向上し、高速高精度な加工に磨きをかけた。高機能化が進む部品の金型で高まる高硬度材の直彫り加工や、光学レンズの鏡面仕上げ加工といった需要に対応する。

開発したMC「UX650L」は、最大幅750ミリ×奥行550ミリ×高さ300ミリメートルの加工対象物(ワーク)の加工に対応する。消費税抜きの標準価格は3300万円から。6月1日に発売し、国内外で年30台の販売を目指す。

主軸では構造体に冷却液を流す仕組みを採用し、回転時の発熱による工具先端の変位や機械本体の姿勢変形を抑制。回転速度や温度情報などから熱変位を推定して高精度に補正する機能も設けた。自動工具交換装置(ATC)には着脱時に主軸と工具を固定するホルダーを常に同じ位相(向き)にする機能を搭載。振れ精度のバラつきを抑え、高精度な加工を実現する。

各軸の案内機構に剛性を高めた直動ガイドを採用し、振動を最小限に抑制する。加工中の動画や画像を記録する機能も搭載。加工の不具合やエラー発生時の原因調査に活用でき操作性も高めた。一定時間未使用と判断した場合、自動で電源を遮断する機能により、省エネルギー性能も高めた。

人工知能(AI)や自動運転といった技術革新により電子部品やセンサーの機能が高度化し、自動車では部品のモジュール化も進む。こうした部品の金型では職人の手磨きや専用機で対応していた高精度で緻密な加工需要が高まっており、ソディックは今回の新型MCの投入で生産性の向上に貢献。「機械性能はもちろん、環境負荷低減や人手不足への対応などソリューションを提案し付加価値を提供する」方針だ。

調査会社マーケッツアンドマーケッツの情報サービス「ナレッジストア」の調査によると、MCを含めたミーリング加工機の世界市場規模は2030年に約414億ドル(約6兆3000億円)で、23年からの年平均成長率(CAGR)は4・4%と予測している。

- 2024年6月19日

-

- 2024年6月18日

-

京浜ラムテックは、汎用のマシニングセンター(MC)やフライス盤を利用して金属を接合する同期撹拌接合(SSW)技術を開発した。機械に専用ツールホルダーと接合ツールを装着すると、マイクロ波を伴う駆動によって撹拌が最適化されて反力が軽減。金属の塑性流動も促進する。金属接合に現在用いられている摩擦撹拌接合(FSW)に比べて小径の接合ツールを使うことで、低入熱で高速・高強度接合を実現する。

京浜ラムテックはFSW専用の加工機による受託加工で20年の実績を持つ。今回、新規事業としてFSWで培ったノウハウや経験をもとにSSW技術の開発を進め、実用化にこぎ着けた。今後、自社製品としてSSW専用ホルダーの販売に乗り出す。

工業製品に多用されるアルミニウム合金A6061を、接合深さ4ミリメートルで加工する場合、「FSWの送り速度は毎分2000ミリメートル程度だが、SSWでは2倍以上の速度で接合できる」という。

また、FSWでは接合温度300度Cを下回ると、入熱不足による内部欠陥が生じ始めて200度C付近でツールが破損してしまう。一方、SSWでは150度Cでもツールは破損せず安定的に接合できる。

既に独自の技術として特許を取得済みで、海外の主要国でも特許を出願している。

- 2024年6月18日

-

- 2024年6月17日

-

DMG森精機は工作機械の使用済み鋳物部品を回収し、再び同社製工作機械の鋳物部品の原料に再資源化して循環させる仕組みを構築する。2024年に同鋳物部品と、同社の鋳物加工工程で発生した切り粉を回収して再資源化し、銑鉄から鋳造する場合と比べ約900トンの二酸化炭素(CO2)削減効果を見込む。原材料の調達から廃棄まで製品のライフサイクル全体で脱炭素の取り組みを加速し、高品質な鋳物の安定調達にもつなげる。

DMG森精機は子会社のDMG森精機CIRCULARや鋳物製造のDMG MORIキャステック(キャステック、島根県出雲市)と連携して取り組む。工作機械の使用済み鋳物部品を再資源化して循環させるのは業界初とみられる。

仕組みはDMG森精機が顧客から廃棄対象の同社製工作機械を引き取り、協力先の解体業者で鋳物部品を抽出して細断。鋳物の原料としてキャステックで溶解し、工作機械の土台となるベッドやコラムといった部品の鋳物を製造する。23年までに成分や剛性など工作機械の鋳物としての適性を科学的に検証して確認。解体業者とキャステックで回収した鋳物の成分をそれぞれ分析するなど品質確保の仕組みも構築した。

24年に約100台の工作機械を引き取るほか、DMG森精機の伊賀事業所で発生する切り粉を回収して約560トンの鋳物の原料を調達する。25年には切り粉の回収先を協力会社にも広げて計約1000トンの鋳物原料を調達し、銑鉄から鋳造する場合と比べて約1800トンのCO2削減を予定する。

鋳物部品をめぐっては人手不足や原材料費の上昇などから調達リスクの高まりが懸念されている。DMG森精機は調達先のキャステックが本社工場で生産能力拡大や設備の入れ替えを実施。23年にはコークス炉から電気炉に切り替え、CO2フリー電力なども活用して環境に配慮した鋳物の生産を増やしている。さらにCIRCULARと鋳物を循環させる仕組みも構築し、高品質な鋳物の安定確保とライフサイクル全体で環境負荷を抑えた工作機械の供給につなげる。

- 2024年6月17日

-

- 2024年6月13日

-

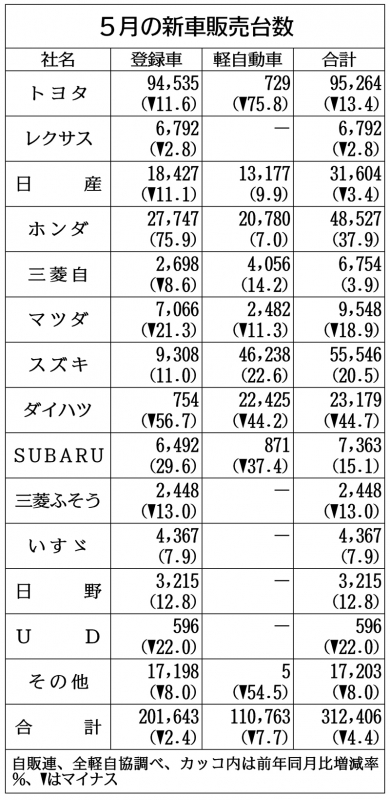

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)がまとめた5月の新車販売台数は、前年同月比4・4%減の31万2406台で、5カ月連続の減少となった。減少率は4月の同11・2%減より縮小した。認証不正問題による出荷停止が続いていたダイハツ工業は国土交通省から4月に全ての現行生産車種の出荷停止指示が解除されたが、同省の型式指定申請に関する調査でトヨタ自動車などで新たに不正が見つかった。今後の販売台数への影響が懸念される。

登録車は前年同月比2・4%減の20万1643台だった。このうち乗用車は同1・7%減の17万6693台となり、ホンダ、スズキ、SUBARU(スバル)を除く6ブランドが前年同月を下回った。

今後の登録車の需要について自販連は「不正の影響が数字として出てくるまでにはタイムラグ(時間差)があるだろう」と見通す。

貨物車は同8・2%減少の2万4246台。UDトラックスが同22・0%減、三菱ふそうトラック・バスが同14・0%減だった。観光や人の往来がコロナ禍の状況から回復し、バスは同52・7%増と4月に引き続き大幅増となった。

軽自動車は同7・7%減の11万763台となった。メーカー別では8ブランド中、ダイハツ工業、スバル、マツダ、トヨタの4社が前年同月を割り込んだ。

2023年11月にフルモデルチェンジしたスズキの軽「スペーシア」や、同年にマイナーチェンジした日産自動車の軽「デイズ」が前年比で大きく伸長した。

今後について「ダイハツの出荷停止車種については基準適合性の確認が済んだが、5月も台数のマイナスが継続した。影響がいつまで続くのか少々判断しにくい状況」(全軽自協)としている。

- 2024年6月13日

-

- 2024年6月12日

-

ユーベック(名古屋市千種区)は、研削盤や旋盤での加工時の工具にクーラント液を確実に当てるシステムを開発した。工具の先が加工対象物(ワーク)に接して切粉が出る「すくい面」と、反対側の「逃げ面」の両方に当てることで摩擦熱が蓄積しにくくなり、工具寿命は従来の2倍以上に延びるという。クーラント液の回収タンク内に設置する精密濾過装置によって、クーラント液中に微細異物やスラッジを残らなくすることなどで実現した。

新開発の「クリーンジェットシステム」は、ワークの「すくい面」と反対側の「逃げ面」の両方にクーラント液を当てる

取り付け配管工事を除く回収タンクの標準価格は、集中クーラント方式で30―50台連結した場合、1台当たり100万―150万円(消費税抜き)。精密濾過装置の本体は5000万円(同)程度。自動車部品メーカーなどに年間10システムの販売を目指す。

特に研削盤加工では砥石(といし)の周速が速くなると、ワークの接点で空気層が厚くなり、クーラント液がワークに当たりにくくなる。

新開発の「クリーンジェットシステム」は、砥石回転に逆らう方向から空気層を破る流速でクーラント液を当て、回転する砥石にクーラント液を巻き込ませてワーク接点に向かわせると同時に砥石表面を洗浄し、砥石の寿命を延ばす。

クーラント液は精密濾過装置に加え、独自の精密フィルターも使用して、長期間にわたり新液同等の清浄さを維持する。フィルター交換やタンク清掃、液交換は5年以上不要という。

既存の高圧配管を利用できる。集中クーラント方式により、接続する複数の工作機械の機種が異なっても毎日の切粉回収や給液、濃度管理も不要で、点検や清掃作業を解消でき、電気代も30―40%減るなど大幅なコスト削減につなげられる。

- 2024年6月12日

-

- 2024年6月11日

-

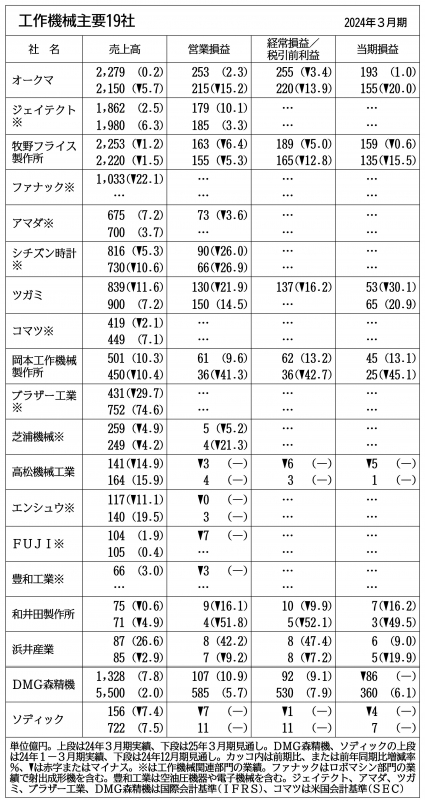

工作機械主要19社の2025年3月期(2社は24年12月期)の業績は、売上高を公表している17社のうち10社が増収を予想する。

営業損益では公表する13社のうち3社が増益、7社が減益、3社が黒字転換を見込む。足元で底打ちの兆しも見られる受注は、下期以降に半導体関連や自動車向けを中心に回復が期待される。受注回復の時期や規模をどう織り込むかで、各社の業績の見方も分かれるようだ。

牧野フライス製作所は25年3月期の受注を前期比0・8%増の2150億円と予想。永野敏之専務は半導体製造装置向けの受注で「ポンプなど消耗品関係の需要が増えており、こうした状況が続くと新規の設備投資も増える」と見る。DMG森精機も24年1―3月期の半導体関連向けの受注で精密バルブなどが活発で、森雅彦社長は「半導体の動き出す息吹が感じられてきた」と話す。

自動車では電気自動車(EV)の普及見通しが立たず投資を控える動きも見られた。芝浦機械の坂元繁友社長は「完成車メーカーがEV、ハイブリッド車(HV)、ガソリン車などの方向性を見極められるようになり、それぞれ具体的な設備投資の話が出てきた」と変化を感じ取る。

景気が低迷する中国だが、日本工作機械工業会の統計では4月の受注額が16カ月ぶりに前年同月を上回った。中国が主力のツガミは上期(24年4―9月)の売上高を前年同期比15・4%増と予想。ただ同社幹部は「先行き不透明感は拭えない」とし、下期の売上高は前年同期並みに据え置いた。

ブラザー工業は25年3月期に産業機器事業で中国など「アジア他」の売上高を前期比98・8%増の485億円と予想。中国を中心に自動車や一般機械向けの設備投資回復を見込み、「増強を進めてきた製品ラインアップや販売・サービス拠点を足がかりに大幅な成長を目指す」(同社幹部)。

DMG森精機は24年1―3月期の受注がドイツなどで好調に推移したほか、機械1台当たりの単価も上昇し、23年10―12月期比で13・5%増加。約2割を占めるサービスや補修部品の受注も前年同期比10%増となり、森社長は「機械が動き出している」と指摘。2月公表の24年12月期連結業績予想を売上高、営業利益、当期利益でそれぞれ上方修正した。

オークマは25年3月期に減収減益を予想するも、受注単価の引き上げが順調に進む。特に海外は円安ながらも値下げをせずにコスト増分の「価格転嫁を進めた」(家城淳社長)。24年3月期の受注単価は16年3月期比で国内は30%増、海外は50%増に拡大した。

- 2024年6月11日

-

- 2024年6月6日

-

乗用車メーカー8社が発表した4月の生産・販売・輸出実績によると、8社合計の世界生産台数は前年同月比1・3%増の192万5501台となり3カ月ぶりに前年同月を上回った。工場停止の影響などで国内生産は減少したものの、半導体など部品不足が改善したことで海外生産は総じて好調で、全体を押し上げた。

各社の世界生産は日産自動車とホンダ、三菱自動車が3カ月ぶりに増加。日産は国内が前年割れだが、部品の供給制約が解消された北米など各地域で前年実績を上回った。ホンダも半導体不足やコロナ禍などの要因が複合的に影響した前年に対して増加。国内でコンパクトスポーツ多目的車(SUV)「VEZEL(ヴェゼル)」の販売が好調だった。三菱自は軽スーパーハイトワゴン「デリカミニ」などの国内生産が増加した。

スズキの世界生産は4カ月連続で増加。国内で軽自動車「スペーシア」、小型車「スイフト」の新型車効果があり、海外では現地工場の新ライン稼働で4月単月で過去最高となったインドがけん引した。

一方、トヨタ自動車の世界生産は3カ月連続で前年割れ。北米はSUV「RAV4」など主力モデルが好調だが、中国で価格競争が激化。日本も「プリウス」などの生産停止が響いた。

マツダはSUV「CX―50」を米国で2直化するなど海外生産は伸長したが、前年同月が国内生産が多かった反動が出た。ダイハツ工業はマレーシアで需要が伸び海外生産が6カ月ぶりにプラスとなるも、日本国内中心に認証不正の影響が継続し世界生産は8カ月連続で前年割れ。SUBARU(スバル)はSUV「クロストレック」など海外生産が伸長したが、国内で北米向けのSUV「フォレスター」の生産を順次開始するため計画的に生産を落とした影響で前年割れとなった。

- 2024年6月6日

-

- 2024年6月5日

-

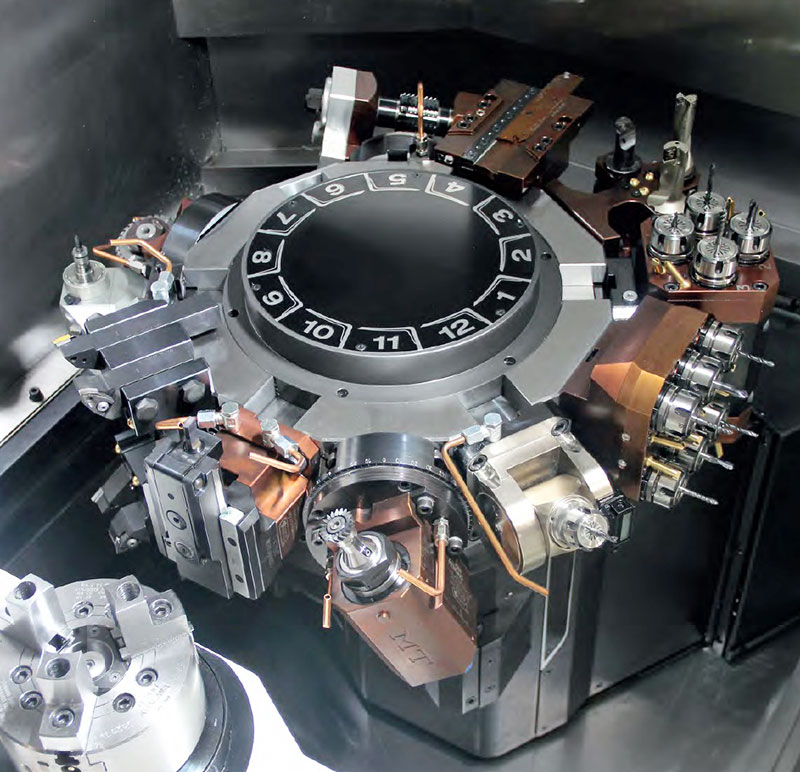

中村留精密工業は、スピードをコンセプトにした旋盤「Vシリーズ」の第2弾として、2スピンドル3タレット式複合精密コンピューター数値制御(CNC)旋盤「NTY³―100V」を5月に発売開始した。従来の3タレット複合加工機と比べて加工時間を30%短縮できる。

特に成長が見込まれる電気自動車(EV)・半導体関連・ロボット部品などに加工速度と生産性向上で貢献する。価格は4240万円(消費税抜き)。月20台の販売を目指す。

新機種には同社独自のアイドルタイム短縮機能「クロノカット」を標準搭載した。主軸同期・リジッドタップの高速化により、主軸やミーリングの回転数、トルクを向上させた。加工条件は変わらないので精度への影響はない。

最大72ステーションに工具が取り付けられ、あらかじめ2、3個の加工対象物(ワーク)用の工具をセットできる。それにより別のワークを加工する時でも工具段取りの変更が不要。

また、左右のタイムバランスの調整や下タレットによるセンターサポートなどで、加工工程を柔軟に構築できる。

- 2024年6月5日

-

- 2024年6月4日

-

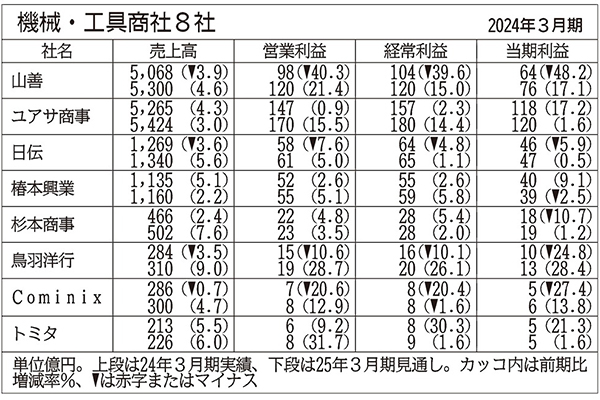

機械・工具商社8社の2025年3月期連結業績は全社が増収、営業増益を予想する。工作機械の受注は下期にかけて回復を見込み、半導体や電気自動車(EV)関連の投資拡大も追い風となる。一方、円安進行による原材料・燃料費の高騰や中国経済の低迷、世界的な金融引き締めに伴う設備投資への影響など先行きの不透明感は引き続き漂う。

山善は25年3月期に生産財では技術営業を推進し、夏以降に半導体関連で大型受注を計画する。海外市場は「成長著しいインドや北米で事業を拡大していく」(岸田貢司社長)方針だ。一方で国内の設備投資の回復の遅れや中国の景気動向などを踏まえて、3カ年中期経営計画の最終年度となる25年3月期の売上高目標を当初計画から700億円下げるなど目標数値を修正した。

ユアサ商事の25年3月期は全利益段階で3期連続の最高益更新を目指す。田村博之社長は「工作機械は半導体製造装置向けを筆頭に8、9月以降に回復してくる」と見る。成長戦略で重視する海外事業は生産財や住環境・建設など総合的に展開し、タイやインド市場を攻める。タイでは新社屋を24年中に完成させ、インドでも24年度中に拠点を4カ所に倍増する。増収増益予想のトミタも継続してインド事業を強化する。

椿本興業の香田昌司社長は25年3月期業績見通しについて、「(自動化・省人化など)人手不足対策の商材を提案し、計画を達成できる」と強調する。環境関連機器の拡販に加え、二次電池の大量生産に適した設備提案を進める。

24年3月期は4社が増収、営業増益だった一方で、中国経済低迷の影響などを受けた4社は減収、営業減益となった。

各社にとっては、中国経済の回復の見通しが立たない中、海外市場では成長を見込むインドや東南アジア諸国への進出が業績拡大のカギとなりそうだ。

25年3月期の計画達成に向け、供給が回復傾向にある半導体関連や自動車関連をけん引役にし、自動化や省人化、脱炭素化対応の設備投資需要を着実に取り込む戦略が求められる。

- 2024年6月4日

-

- 2024年6月3日

-

丸一切削工具は、油圧機器向け部品を精密加工するためのシート面カッターで、粗加工用のインサート交換式カッターを発売開始した。

日欧メーカーでの採用が多いメートルネジ規格に対応する。消費税抜きの価格はサイズにより7万1900―8万3400円。

シート面は油圧機器の配管継ぎ手部分でOリングによってシールされる部分。同社ではスローアウェー用の専用カッターを販売しているが、今回、粗加工用カッターを追加することで、加工スピードの向上やカッターの長寿命化につなげる。

シート面は高圧の作動油が漏れないように高精度の加工が求められ、専用の工具が使われる。従来は刃先と本体が一体型の特注工具で加工されることが一般的だったという。

- 2024年6月3日

-

- 2024年5月31日

-

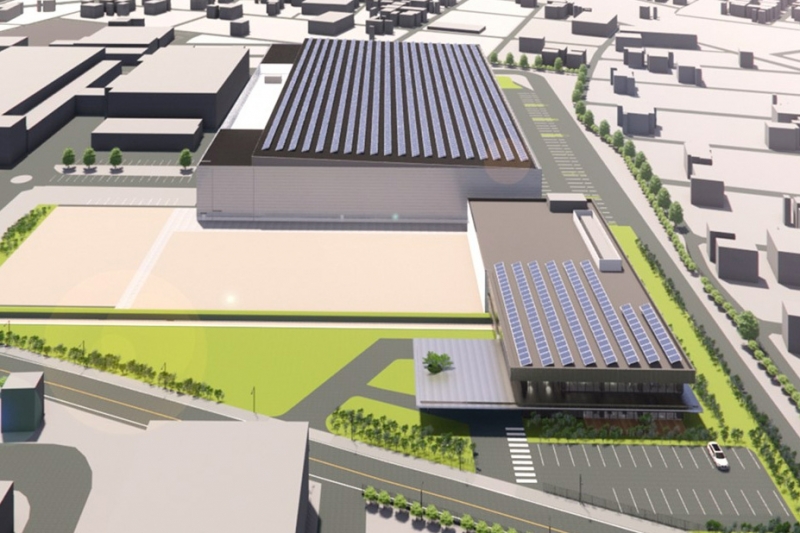

オークマは、江南工場の一部を再開発し、工作機械の自動化仕様対応を担う「エンジニアリングセンター(仮称)」と未来のモノづくりのあり方を提案する「イノベーションセンター(同)」を建設すると発表した。自動化仕様の生産作業をエンジニアリングセンターに集約し、生産効率を高める。これにより同社全体で10―15%ほどの生産増強を図る。2025年12月に竣工予定で総工費は140億円。

延べ床面積はエンジニアリングセンターが1万4400平方メートル、イノベーションセンターが4500平方メートル。

本社工場(愛知県大口町)や可児工場(岐阜県可児市)で行っている工作機械と自動化システムを組み合わせた自動化仕様の組み立て・機能確認、顧客の立ち会いなどをエンジニアリングセンターに移す。大きなスペースや時間を要するこれらの作業を集約することで、年間800台の増産が可能になる。

イノベーションセンターにはサイバー空間で顧客と将来の工場像を作り上げたり、治具、自動化、計測装置など周辺機器メーカーと協業して製品・サービスを提案したりする場を設ける。

- 2024年5月31日