-

- 2021年6月9日

-

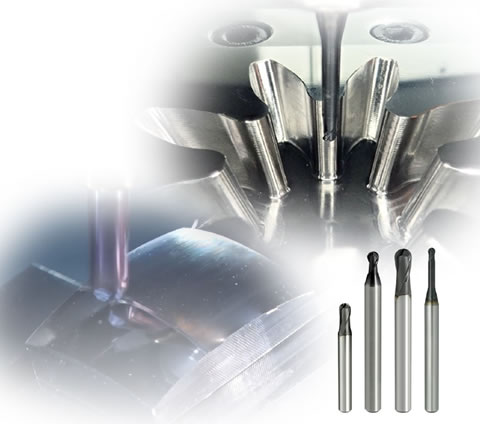

MOLDINOは、超硬ねじ切りカッタシリーズからロングネックタイプを発売した。壁際など従来の首下長では干渉が発生する加工や、穴奥など従来では切りくずの排出性に難のある加工などの用途に適している。

「エポックスレッドミルET形」・「エポックDスレッドミルEDT形」の2製品で、首下長が呼び径の3倍の「3Dタイプ」と3・5倍の「3・5Dタイプ」を追加した。

超硬ねじ切りカッタシリーズは、良好な切り屑排出性によって折れ込みのリスクを低減し、美しい加工面を得ることができる。また、高硬度鋼のねじ切り加工を実現し、NC(数値制御)による自動化に貢献する。さらに、「EDT形」は1本で穴あけとねじ切りを同時に加工できる。

ニュースソース:日本産機新聞(https://nihonsanki-shimbun.com/)

- 2021年6月9日

-

- 2021年6月8日

-

三菱マテリアルは切削工具ユーザー向けの技術者育成研修「切削アカデミー」にオンライン版を追加した。講師による座学と切削加工実演のリアルタイム中継により、切削加工の基礎から応用までを遠隔で学べる。同研修のオンライン開催は初めて。

オンライン版の「切削アカデミーオンライン」は、従来の集合型教育と同様、初心者向けの導入教育から、加工原理を学ぶ一般教育、改善に役立つ専門教育と体系的に学べるプログラム構成とした。

コースは切削加工初心者向けの「初心者コース」や、実務経験2年以上の人や機械系学生向けの「機械加工基礎コース」、旋削や転削、穴開けといった「加工形態別コース」を用意した。同社ウェブサイトで受講者を募集しており、各コースの開催日程も確認できる。

切削アカデミーはモノづくりの技術・技能の継承を目的に2016年に開講。これまでに延べ827人が受講した。21年度はオンラインでのみ開催する。

- 2021年6月8日

-

- 2021年6月7日

-

乗用車メーカー8社が発表した2020年度の生産・販売・輸出実績によると、8社合計の世界生産台数は前年度比12・1%減の2335万1897台となり2年連続で前年を下回った。コロナ禍による年度前半の工場稼働停止や販売減少が響き、全社がマイナスだった。ただ足元の世界生産は需要増に対応するため回復傾向にあり、3月単月の実績は前年同月比30・1%増の大幅なプラスだった。

トヨタ自動車の3月の世界販売は単月として過去最高だった。

20年度の8社合計の国内生産は前年度比15・8%減だった。全社がマイナスとなり、スズキとダイハツ工業以外の6社は2ケタ減となった。トヨタは5年ぶり、日産自動車は4年連続、ホンダは2年連続のマイナスだった。

20年度の8社合計の海外生産は同10・2%減。コロナ禍からいち早く回復した中国生産は日産自動車が同16・3%増、ホンダが同37・0%増、トヨタは同30・9%増といずれも過去最高だった。

3月単月の世界生産は三菱自動車とSUBARU(スバル)以外の6社は前年同月比プラスだった。需要回復のほか、20年3月はコロナ禍で工場が停止し生産が落ち込んでおり反動増が出た。

国内生産は前年同月比4・5%増。ホンダやスバルは半導体不足の影響を受けた。国内販売は同6・1%増だった。ホンダやスズキ、ダイハツで軽自動車の需要が増えたほか、20年3月が新型コロナによる外出自粛で低水準だった反動も出た。

- 2021年6月7日

-

- 2021年6月3日

-

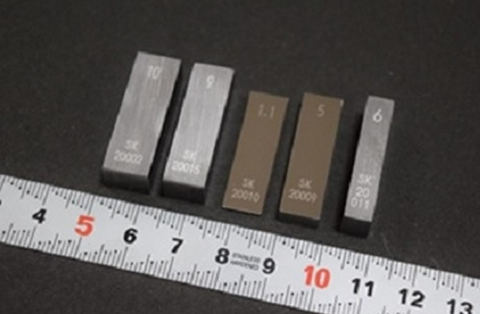

新潟精機は、超硬合金製ブロックゲージ「K0級」を発売した。従来品に比べて摩耗・腐食に強く、高精度を長期間保持可能。難加工材での製作に挑戦し、日本産業規格(JIS)「B 7506」の最上位精度「K級」「0級」を実現した。

3年がかりで完成したフラッグシップ製品。K級と0級の精度を兼ね備えた製品として「K0級」と命名した。五十嵐社長は「こうした分野でトップを目指すのが当社らしい姿。日本のモノづくり力の素晴らしさを世界へ発信したい」としている。

新潟精機は業界最高水準の0・3マイクロメートル(マイクロは100万分の1)の精度を持つピンゲージや、リングゲージなどを製造する。K0級のブロックゲージ開発は、五十嵐社長が「高い技術力を持つメーカーとして生きていきたい。ゲージの最高峰を作ろう」と社内に呼びかけたのがきっかけ。勤続30年を超える品質保証部品質管理課の小林正毅さん(68)が開発を担当し、3年がかりで完成した。

一般的には0級を作って精度が良かったものをK級とするが、今回は超硬でK級を目指してK0級の精度にたどり着いた。「職人技で作ったというだけだと承継が難しくなる。加工条件を数値化し測定技術を生かしてデジタルでやっている」(小林さん)という。

製品は1ミリ―2ミリメートルまで0・1ミリメートル刻みで10サイズ、2ミリ―10ミリメートルまで1ミリメートル刻みで9サイズの計19サイズ。K0級は1個5万円、K級相当は3万円、0級相当は2万円(消費税抜き)。

- 2021年6月3日

-

- 2021年6月2日

-

OKKは工作機械の主軸近くに据えたカメラを活用し、加工対象物(ワーク)の位置認識といった段取り替えの作業などの省力化につなげるソフトウエアを開発、発売した。機内カメラで撮影したワークの形状を3次元(3D)モデリングする。得たデータはタブレット端末で確認でき、段取り替えに必要な自動計測プログラムを実行する。工作機械を使う工場などでの省力化対応を支える。

OKKが開発したソフトは「3Dマイスター」。工作機械に付けるカメラとソフトを組み込んだ専用のパソコン、タブレットを含め価格は200万円。複数の工作機械に搭載する場合、2台目以降は130万円(いずれも消費税抜き)となる。年200台の販売を目指す。

適用対象は同社の立型マシニングセンター(MC)「VM―R」シリーズなどで、取り付け作業は1日程度で可能となる。工場に導入済みのMCへの後付けのほか、新規発売機種への搭載はオプションで対応する。

撮影したワークのデータは3Dモデルに自動変換し、MCに送信する。ワークのさまざまな計測パターンも画面から選択できる。MCのオペレーターは機械のモード変更などの操作が不要なため、初心者でも扱いやすい。

3Dマイスターの開発に携わった馬場先宏行上席執行役員は「コロナ禍の中で、急速に進む製造現場の省力化対応に貢献できる」と話す。

将来的には他社製MCへの適用も視野に入れる。

- 2021年6月2日

-

- 2021年5月31日

-

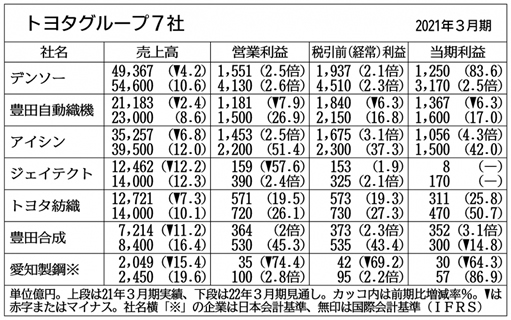

トヨタ自動車グループの主要部品メーカー7社の業績回復が鮮明だ。2022年3月期連結業績予想で、デンソーや豊田自動織機など5社が売上高や営業利益などで過去最高を記録しそうだ。コロナ禍や半導体不足による不透明感を織り込みつつも、トヨタなど自動車メーカーの販売が好調に推移する見通し。また体質改善などを通じて利益を底上げする。

デンソーは予防安全製品や電動化対応製品で販売が伸びる見込み。有馬浩二デンソー社長は「お客さまが示す数字を前提に体質強化して利益を上げていく」と語る。

豊田自動織機は好調な受注がけん引し、売上高と当期利益を除く各利益項目で過去最高を見込む。アイシンは統合効果による構造改革などが寄与し、当期利益で過去最高を更新する予想。トヨタ紡織は営業利益と当期利益、豊田合成は営業利益で過去最高を見込む。ジェイテクトも体質改善の取り組みなどで大幅な営業利益増を予想する。

世界的な半導体の供給不足などで一部では車両生産に影響が出ており、デンソーは半導体不足などの外的要因として22年3月期に約900億円の営業減益影響を織り込む。ただ現状は「今見えている中では(サプライチェーン)に問題は無い」(アイシンの伊勢清貴社長)、「影響は出ていない」(愛知製鋼の藤岡高広社長)などと捉える。むしろルネサスエレクトロニクスの工場火災からの復旧や半導体メーカーの生産増強などで車載半導体は「今夏頃に向けて需給が緩む」(デンソー松井靖経営役員)との見方を示す。

21年3月期連結決算はコロナ禍の影響で全社が減収となったが、デンソーとアイシン、トヨタ紡織、豊田合成は体質改革などが寄与し、営業増益だった。ジェイテクトは前回公表時は当期赤字の予想だったが、当期黒字で着地した。佐藤和弘社長は「損益分岐点が下がり、強くなってきた。さらに体質を強化したい」と語る。

- 2021年5月31日

-

- 2021年5月28日

-

住友電気工業は5月から、自動車や家電などの焼結合金部品の仕上げ加工用に、切れ味の良さと耐欠損性を備えた立方晶窒化ホウ素(CBN)焼結体切削工具「スミボロンBN7115」を型番ごとに順次発売開始している。消費税抜きの価格は標準品(2NU―CNGA120408BN7115)が5570円。初年度に3億円、3年後に年6億円の販売を目指す。

独自の焼結体製造技術によりCBN粒子間の結合力を高め、高度な切れ味と耐欠損性を両立した。刃立ち性も優れ、バリ、むしれを抑制し、高精度加工と長寿命を実現する。鋳鉄を高速仕上げ加工する場合の長寿命化も可能とする。

刃先の種類は、汎用性の高い標準刃先処理や切れ味重視のLF型、刃先強化タイプのHS型、断続度の強い加工に最適な耐欠損重視のUS型など計6種類。

これらの種別などにより、焼結合金部品の多様な形状・材種の加工ニーズに応える。

- 2021年5月28日

-

- 2021年5月26日

-

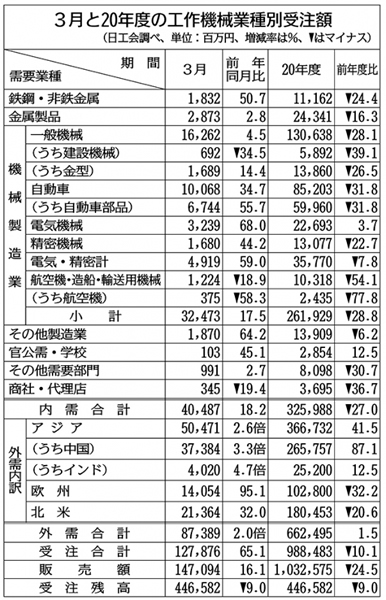

日本工作機械工業会が発表した3月の工作機械受注実績(確報値)は、前年同月比65・1%増の1278億7600万円で、5カ月連続の増加となった。中国を中心に外需が引き続き好調だったことに加えて、内需も28カ月ぶりに増加に転じた。1000億円超えは2カ月連続。2020年度累計はコロナ禍の影響で11年ぶりの1兆円割れとなったが、足元では受注水準が一段と高まっており、先行きに明るさが増している。

3月の受注額は、19年3月以来24カ月ぶりに1200億円を上回った。内需は需要回復傾向に年度末効果も加わったことで18カ月ぶりの400億円超えとなった。業種別では全11業種中9業種が増加。特に半導体製造装置関連の需要増により、一般機械が28カ月ぶりに増加へ転じ電気・精密も24カ月ぶりの45億円超え。また自動車が16カ月ぶりの100億円超え、鉄鋼・非鉄金属が14カ月ぶりの15億円超えとなった。

外需は5カ月連続の増加で、29カ月ぶりの800億円超え。需要をけん引するアジアは36カ月ぶりに500億円を上回るなど活況を呈している。特に中国は半導体や自動車関連向けの伸びと、コロナ禍で前年の経済活動が停滞した反動もあり、前年同月比3・3倍に拡大。過去3番目の受注額に達した。欧州は20カ月ぶりの140億円超え、北米も20カ月ぶりの200億円超えを果たすなど、回復の波が広がっている。

20年度累計は3年連続の減少。年度後半から中国向け需要が回復したものの、コロナ禍による国内外での需要減退が響いた。内需は2年連続の減少で、8年ぶりの4000億円割れ。外需は3年ぶりに増加へ転じたが、2年連続で7000億円を下回った。

- 2021年5月26日

-

- 2021年5月24日

-

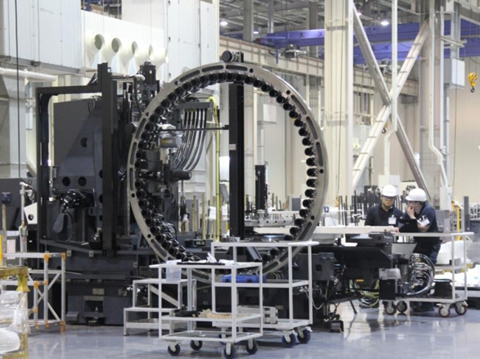

DMG森精機は中国に新工場を建設する。2025年1月に稼働を始める予定。既存工場と合わせて現地生産能力を現在比約倍増の年間1000台に引き上げ、成長する中国市場を深耕する。中国ではコロナ禍からの経済回復が続き、幅広い業種で工作機械の需要が伸びている。他社でも中国市場の成長を見据えて設備投資の動きが広がっており、工作機械需要の潮目の変化が鮮明になってきた。

DMG森精機の新工場は天津工場(天津市)の隣接地に建設する予定。設備投資額は30億円規模と見られる。

現在の天津工場は13年10月に稼働を開始し、中国市場の戦略機である横型マシニングセンター(MC)「NHC」や立て型MC「CMX」を生産している。また、加工対象物(ワーク)を工作機械に自動搬入・搬出する「LPP」などの自動化システムの組み立ても担っている。

同社は、中国でのインフラ関連や半導体製造装置向けに工作機械の受注が伸び、20年12月期は全体受注額(2797億円)に占める中国比率は前期比2ポイント増の10%に拡大した。

天津工場はすでに22年2月まで受注残で埋まっている状況。現地では今後も自動車や半導体製造装置関連からの需要増加が見込めるため、工場増設により対応する。

工作機械市場は回復傾向が続いており、そのけん引役となっているのが中国市場だ。自動車をはじめ、スマートフォンやパソコンなどの電子機器、半導体製造装置、インフラ関連など多様な業種で需要が広がっている。

日本工作機械工業会によると、2月の中国向け受注額は前年同月比4・1倍の302億円と9カ月連続で増加した。2月は春節休暇の影響が含まれるものの18年4月以来34カ月ぶりの300億円超えとなり、外需全体に占める割合も4割を上回るなど、「需要の強さが浮き彫りとなった」格好だ。

中国政府が電気自動車(EV)の普及促進や半導体産業の育成による経済成長を目指す中で、今後も工作機械の需要も拡大が見込まれる。

DMG森精機の森雅彦社長は「中国市場は今後も伸びていく」と予想。製造業の発展とともに、「自動化・省人化ニーズが強まるはずだ」(シチズンマシナリーの中島圭一社長)という声もある。

中国の旺盛な需要に対応するため、業界では供給体制を強化する動きが相次いでいる。

- 2021年5月24日

-

- 2021年5月21日

-

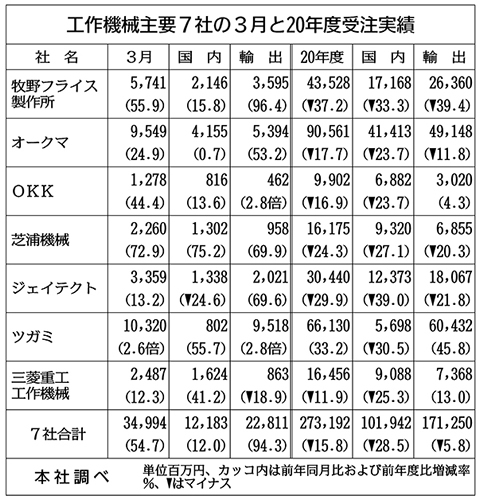

日刊工業新聞社がまとめた工作機械主要7社の2020年度の工作機械受注高は、前年度比15・8%減の2731億9200万円だった。20年初頭から新型コロナウイルス感染症が拡大し、製造業の設備投資が大幅に減退。工作機械メーカーも営業活動の自粛を強いられるなど、コロナ禍の影響が特に年度前半に色濃く表れた。ただ、足元では中国を中心に受注環境は改善しており、各社は今後も回復持続に期待を寄せる。

牧野フライス製作所は受注総額が435億円で、10年度以降では最も低かった。オークマは円高の長期化の影響などを受けた12年度以来、8年ぶりに1000億円を下回った。ただ同社は「コロナ禍で営業活動ができない期間などもあったものの、よくこの規模の減少でとどまったという印象」(マーケティング室)と捉える。

中国市場に強いツガミは、受注総額が唯一増加となった。中国で自動車を中心に幅広い業種からの需要を取り込んだ。

21年3月単月の受注額は前年同月比54・7%増の349億9400万円だった。20年半ば以降、需要をけん引してきた中国に加え、欧米などにも受注回復の流れが波及している。

オークマは中国向けが同約2倍となったほか、米国向けが航空機や自動車を中心に同4割増、欧州向けが自動車部品や油圧機器関連向けに同8割増に伸びた。ツガミとOKKは輸出が同2・8倍と大幅に増加。「中国が引き続き強く、欧米も(受注ペースが)上がってきた」(ツガミ幹部)という。芝浦機械の輸出は同69・9%増で、中国で風力発電向けに横中ぐり盤、スマートフォン関連向けに超精密機を受注したことが寄与した。

今後も新型コロナ感染の影響などが懸念されるものの、回復基調が続く見通しだ。オークマでは「製造業の設備投資は急激に落ちることなく、夏に向けて国内外ともに上がっていく」(マーケティング室)とみる。

- 2021年5月21日

-

- 2021年5月20日

-

キタムラ機械は、高精度微細加工機「マイセンター―スーパーマイクロン」を発売開始した。クロスレールと一体鋳造のダブルコラム構造を採用。コラムには独自開発の温度制御媒体を封入して、加工中の温度変化の影響を抑えた。半導体のほか、精密金型や医療、光学などの分野での利用を想定している。価格は2980万円(消費税抜き)。

テーブルサイズは400ミリ×500ミリメートル、各軸移動量(X軸×Y軸×Z軸)は450ミリ×350ミリ×300ミリメートル。テーブル積載重量は125キログラム。最高主軸回転数は毎分4万回転、工具収納本数18本。

集塵機や防塵構造を備え、グラファイト加工や微細加工時に発生する細かい切粉の処理にも対応。暖機運転をしないコールドスタートからの連続加工においても熱変位の影響を抑制し、1マイクロメートル(マイクロは100万分の1)単位の安定した加工精度を実現した。

- 2021年5月20日