-

- 2026年1月30日

-

東陽は、切削工具の新製品として、高速仕上げ加工用超硬多刃ボールエンドミル「ハイパーボール」など3種を開発した。ハイパーボールは多刃仕様(8枚刃・10枚刃)による高速化を実現。同様の製品に比べ、耐熱合金やチタンで約2倍以上、アルミニウムで約3・5倍以上の高速加工を可能にした。

被削材がアルミ合金向けのノンコートタイプと、チタン合金やハステロイ、インコネルといった難削材向けのコーティングタイプを用意している。

このほか、「高硬度材用45度超硬ウラ面取りカッター」「同90度超硬オモテ面取り加工用エンドミル」も開発し、販売を始めた。右刃左ねじれ刃形状と多刃仕様で高硬度の被削材に対応する。切りくず排出性にも優れ、2次バリを抑制し、長寿命で良質な面取り加工ができる。

- 2026年1月30日

-

- 2026年1月29日

-

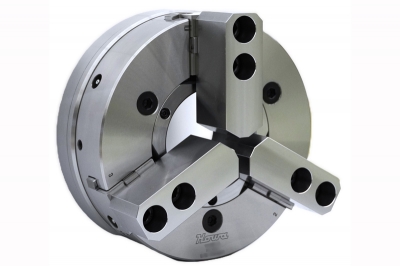

豊和工業は、加工対象物(ワーク)を把握する力を同社従来品に比べ35%高めた旋盤用3爪中空パワーチャック「H3BP」を発売した。ラインアップは外径10インチのみで把握力は150キロニュートン。同12インチの同社従来品を超える把握力となった。重切削性が高まり生産性向上につながる。貫通穴径も30%拡大し、より太いワークにも対応する。消費税抜きの価格は39万6000円。

爪を固定する、くさび形の開閉機構は通常、貫通穴側に設けるが、それを爪の側面側に移すことで把握力を高めた。一般的な鋼材の「S45C」をワークとした場合、加工時間にかかわる切り込み量は11ミリメートル。同時に貫通穴側に機構がなくなった分、穴径を106ミリメートルに拡大できた。

- 2026年1月29日

-

- 2026年1月28日

-

ユーエフツールは、高速側面加工、トロコイド加工向けの5枚刃チップブレーカー付きエンドミル「クレイジー5」を開発した。スギノマシンの協力を得て開発した。高速加工で課題となる切り粉の排出性や放熱性を高めた。コーティングの違いにより鋼材用と難削材用の2種類を用意。金型、自動車部品、半導体製造装置部品などの加工用に提案する。

直径6ミリ―25ミリメートルで刃長は直径の3倍、4倍、5倍を用意。消費税抜きの価格は6670―8万9378円。

チップブレーカーを一般的なものと比べて幅広く、深くするとともに間隔を短くした。これにより短時間で大量に発生する切り粉がより細かく折られ、排出性が高まる。同時に、特にステンレスやチタン合金といった難削材で課題となる切り粉の熱についても逃げやすくなり、工具欠損などのトラブルを防げる。

ユーエフツールはファブレスの切削工具メーカー。クレイジー5を開発したきっかけは、2024年11月の日本国際工作機械見本市(JIMTOF2024)で、スギノマシンの小型立型MC「セルフセンタSC―V40a」による「爆速切削」とうたった高速加工の実演を見たこと。

「驚異的な速さに魅了され、これに耐えられる工具を開発したい」とスギノマシンにコンタクトし、テスト加工・評価などで協力を得ながら開発した。

- 2026年1月28日

-

- 2026年1月27日

-

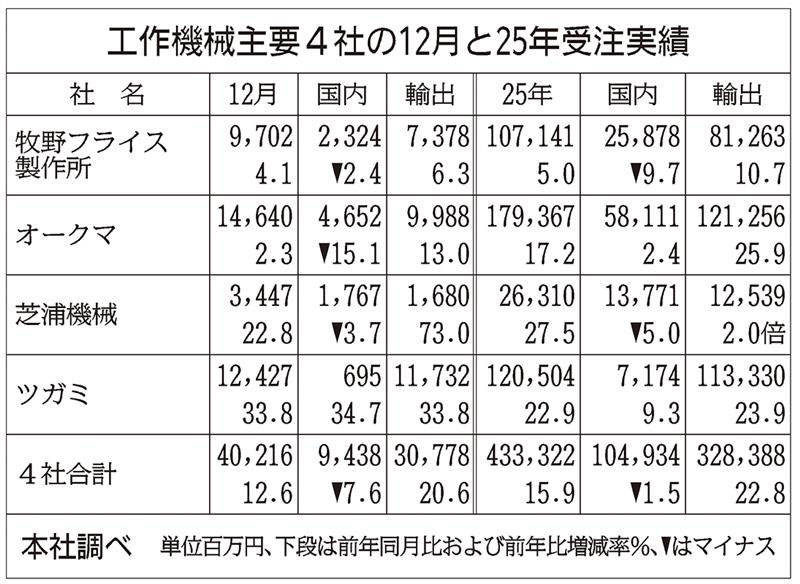

日刊工業新聞社がまとめた工作機械主要4社の2025年12月単月の工作機械受注総額は、前年同月比12・6%増の402億1600万円と19カ月連続で増加した。16カ月連続で増加した輸出が同20・6%増と全体をけん引し、7カ月連続で減少した国内の低迷を補った。北米やアジアを中心に輸出が好調に推移し、国内の回復を期待する展開が続きそうだ。

12月単月の輸出ではオークマが15カ月連続で増加。米国で大手企業を中心に航空宇宙やエネルギー、石油・天然ガス向けなどが堅調に推移した。同社営業部は「利下げで中小企業を中心に設備投資のすそ野が広がることを期待したい」とした。

牧野フライス製作所は輸出が2カ月ぶりに増加。米国で航空宇宙や自動車関連向けが増え、「インドも4輪車向けなどが伸びた」。

中国市場が主力のツガミは輸出が8カ月連続で増加。同社幹部は「市場は依然不透明だが、車やデータセンター関連向けなど幅広い業種で受注が堅調に推移した」と話す。

芝浦機械は輸出が同73・0%増と大幅に増加。「大型サーバー関連などの光通信向けが活況で、中国で超精密加工機が増加した」。北米ではエネルギー関連向けなどで大型の工作機械が伸びた。

一方、国内は3社が減少。オークマは「エネルギーや航空宇宙関連向けなどで大手・中堅企業中心の受注が続いた」。

4社の25年暦年の受注総額は、前年比15・9%増の4333億2200万円だった。うち輸出が米中で堅調に推移し、同22・8%増の3283億8800万円とけん引した。

ツガミは受注総額と輸出が、オークマと牧野フライスは外需が過去最高を更新した。3社に共通するのが中国市場の好調さで、ツガミは「幅広い業種で伸びた」、オークマは「大型案件がけん引した」、牧野フライスは「新エネルギー車向けなどが良かった」とした。

- 2026年1月27日

-

- 2026年1月26日

-

ナガセインテグレックスは、回転する研削砥石(といし)の全幅全周の状態をAI(人工知能)で観察するシステム「グライドアイ」で、加工中も観察できる新タイプを開発した。加工中の砥粒(とりゅう)の状態の変化を把握でき、不良の原因特定、加工中の加工条件の最適制御などが可能になる。早期の製品化を図るほか、熟練技能者の経験知や勘に頼らず超精密研削が無人でできるシステムへの応用を目指す。

研削砥石は砥粒を結合剤で固めてあり気泡もある。砥粒の形状や分布は均一ではなく、加工中にも表面の状態は変化する。また砥石は加工前に加工対象物(ワーク)に合わせて形状を整えるツルーイングやドレッシングも必要。精密研削加工には技能者の経験知や勘が不可欠だった。

既存のグライドアイはハンディタイプ。研削盤に加工前後に設置し、砥石を研削盤から外さず回転させながら加工時に近い状態で観察できる。ただし実際の加工中は、研削液がかかるため使用できなかった。

新タイプは研削液がレンズにかからないよう機構を工夫した。研削盤に常設でき、作業負荷を軽減できるほか、着脱時の誤差発生の心配もない。

ナガセインテグレックスはAIによる研削加工の高度化に取り組んでいる。材料や要求精度に最適な工具の選定や加工条件の設定、加工中の加工条件の補正、不良の原因特定など、熟練技能者の匠(たくみ)の技をAIに置き換える研究もその一つ。加工中の砥石状態の見える化で研究を加速する。

- 2026年1月26日

-

- 2026年1月23日

-

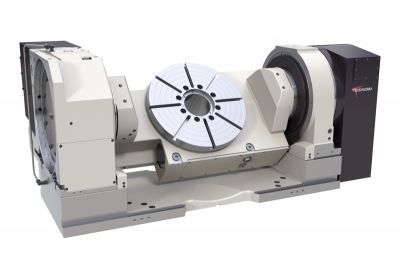

ニデックオーケーケーは、サイクルタイムの短縮を実現した横型5軸マシニングセンター(MC)を発売した。航空機部品や電気自動車(EV)、ロボットなどの複雑化する部品の高精度・高能率に加工に適している。価格は消費税抜きで5410万円。

発売した「HX500」は、A軸やB軸にダイレクトドライブモーター、Z軸にツイン駆動軸を採用することなどにより、高速加工を実現した。X・Y・Zの各軸の早送り速度は毎分65メートル。高速の自動工具交換装置(ATC)との組み合わせにより、非切削時間を大幅に短縮した。

主軸の最高回転速度は毎分1万5000回転。パレットサイズは500ミリメートル角。設置に必要な床面積は15平方メートルで、競合品よりも省スペースで済む。狭小スペースでも効率的なレイアウトが可能で、多様な生産環境に柔軟に対応する。

またテーブルの逆さ吊り機構を採用。切粉を直接センタートラフに落下させ、速やかに排出することで、長時間の連続加工を可能にした。

- 2026年1月23日

-

- 2026年1月21日

-

SPIエンジニアリングは、先端が曲がらないリジットパイプ仕様の超極細工業用内視鏡の新製品を発売した。他の内視鏡では見られない超極細穴や管内の検査に用いる。旧来製品より強度を高めつつ、発光ダイオード(LED)の光量を6倍にして見やすさを高めた。

新製品の「HNL―1・8CAM120ST=写真」は先端直径が1・8ミリメートルで、中継ケーブルを装着して利用する。専用モニターか基本ソフト(OS)がウィンドウズのパソコン、テレビモニターで動作する。

画素数は400×400ピクセル。焦点距離は3ミリ―30ミリメートルで視野角は120度。調光機能付きのLEDを搭載し、有効長は100ミリメートル。

- 2026年1月21日

-

- 2026年1月20日

-

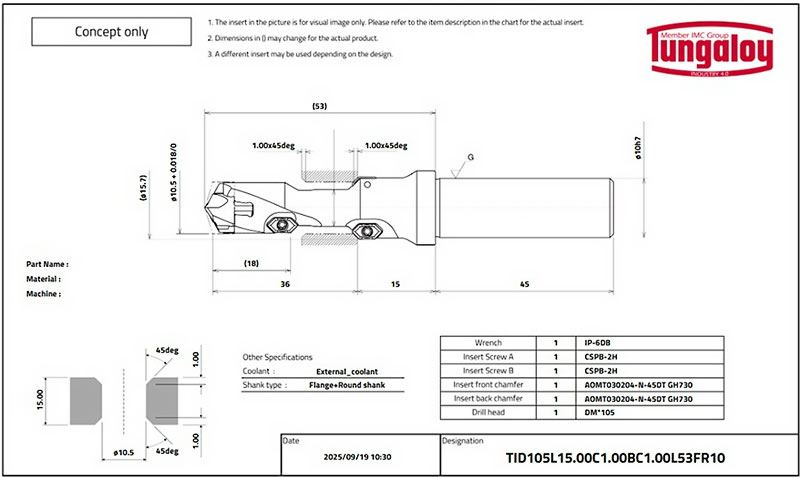

タンガロイ(福島県いわき市、木下聡社長)は、作業要件に応じて誰でも容易に図面が作成できるアプリケーション「特殊穴あけ工具用作図システム」に、「表面取り+裏面取り」仕様の機能を追加した。従来は「面取り刃付き」「座繰り刃付き」「座繰り刃+面取り刃付き」のドリルに限定していたが、多様な工具オプションを活用することで、カスタム穴あけを迅速にシミュレーションできる。

同アプリは2024年4月に提供を開始し、パソコンやスマートフォン、タブレットから24時間アクセスできる。穴加工、面取り、座繰りに加え、表面取りおよび裏面取りに対応できるため、工程集約による加工時間の短縮、製造コストの削減などが見込める。

最短1分でカスタマイズされた工具構想図面を作成可能。図面はPDF形式で制限なくダウンロードできる。

- 2026年1月20日

-

- 2026年1月16日

-

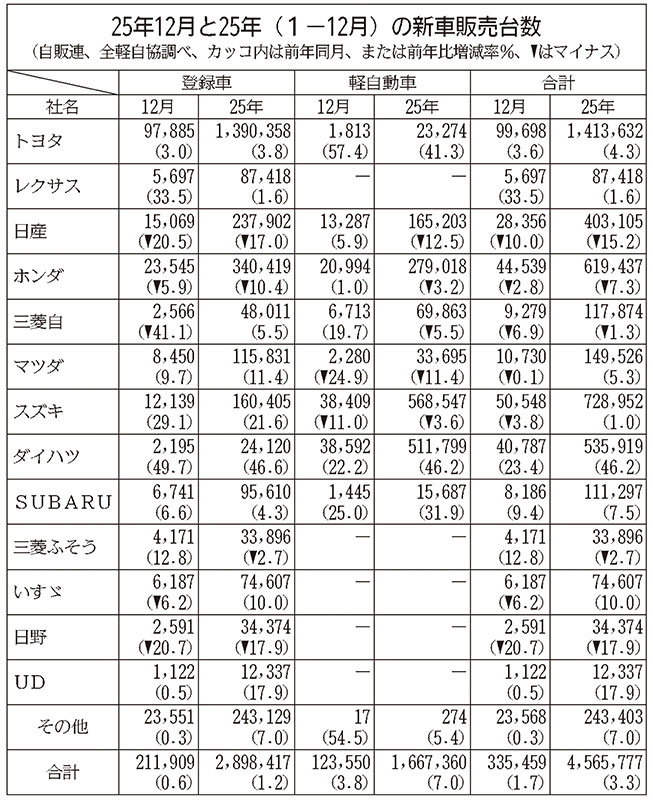

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した2025年の新車販売台数は、前年比3・3%増の456万5777台で2年ぶりに前年を上回った。ダイハツ工業が認証不正からの反動増に加え、新型軽自動車「ムーヴ」の投入効果もあり、同46・2%増と全体をけん引。ブランド別順位でも前年の5位から4位に浮上した。一方で日産自動車は新型車不足が響き同15・2%減となり、4位から5位に順位を落とした。

ブランド別では13ブランド中8ブランドが前年比プラスとなり、5ブランドが同マイナス。順位はトヨタ自動車、スズキ、ホンダ、ダイハツ、日産と続き、ダイハツ、日産以外に順位の変動はなかった。25年は前年の認証不正や法規対応による出荷停止からの反動増がプラス効果として寄与。ただコロナ禍前の20年(459万8615台)を下回り力強さには欠ける状況だ。「反動で増加はしたが、新型車の投入が少なく誘客が難しかった」(自販連)とみる。

商用車では明暗が分かれた。いすゞ自動車、UDトラックスは新型車効果に他社からの顧客流入もあり2ケタの増加となる一方、日野自動車、三菱ふそうトラック・バスは前年割れ。特に日野自は小型トラックのモデルの切り替え遅れが影響し同17・9%減と大きく落とした。

25年の登録車は同1・2%増の289万8417台、軽は同7・0%増の166万7360台でともに2年ぶりに前年を上回った。25年12月は前年同月比1・7%増の33万5459台で6カ月ぶりのプラス。登録車は同0・6%増の21万1909台で6カ月ぶり、軽は同3・8%増の12万3550台で2カ月ぶりのプラスだった。

26年は先行き不透明な状況が続きそうだ。特に蘭半導体メーカーのネクスペリアの供給問題でホンダが減産に追い込まれるなど業界では事態の推移を注視する。ただ、クリーンエネルギー自動車(CEV)補助金の増額や、環境負荷に応じて購入時に課税する「環境性能割」が廃止の方向となるなど追い風も吹く。自販連では「魅力的な新型車が出てくれば市場は上向く」とみる。全軽自協も「初売りや年度末商戦での市場の活性化に期待したい」とする。

- 2026年1月16日

-

- 2026年1月14日

-

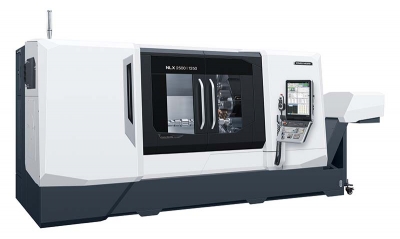

DMG森精機は同社ベストセラーのターニング(旋削加工)センター(TC)「NLXシリーズ」を刷新し、工程集約や自動化などの需要を深掘りする。設計を一から見直し、機械剛性を大幅に強化。主軸の旋削加工能力、刃物台(タレット)のミーリング(切削加工)能力、加工精度といった基本性能を向上した。

複雑な形状の加工対象物(ワーク)を安定して高速・高精度に加工する能力を磨き、素材から完成品を一貫加工するニーズを取り込む。

新たに投入したTC「NLX2500/1250 2nd Generation」は、左右同じ能力の二つの主軸と一つの刃物台で構成する。

X、Y、Zの各軸のすべり案内には同社従来製品と比べて幅を10%広げた摺動(しゅうどう)面を採用するなど、機械剛性を向上させた。

高トルク・高出力の主軸も採用し、旋削加工の切りくず排出量を同25%増の毎分1000ccに高めた。

- 2026年1月14日

-

- 2026年1月13日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した2025年の車名別新車販売によると、ホンダの軽自動車「N―BOX(エヌボックス)」が前年比2・4%減の20万1354台となり、4年連続で首位を維持した。前年同様にN―BOXは唯一の20万台超えで強さを見せた。このほか7車種が10万台を超えた。2位はトヨタ自動車の小型車「ヤリス」、3位はスズキの軽「スペーシア」となった。

23年から24年にかけて、一部メーカーで車の量産に必要な型式指定申請の不正が発覚し、一定期間出荷を停止した。25年はその反動増があった。

トヨタはヤリスと「ヤリスクロス」を25年2月に一部改良。こうした効果もあり、ヤリスの販売は前年比微増で24年より順位を一つ上げた。23年にフルモデルチェンジし、24年9月にアウトドアテイストのモデルを追加したスズキのスペーシアも、24年から一つ順位がアップ。販売は前年比微減だったものの、底堅い人気が続く。一方、トヨタの乗用車「カローラ」は同16・8%減となり、順位が二つ後退した。

前年に出荷停止期間があったダイハツ工業の軽「タント」は同32・9%増と伸長。順位が24年の7位から5位に浮上した。出荷再開に加え、25年6月にフルモデルチェンジがあった同社の軽「ムーヴ」は同2・9倍と大幅増。24年は上位30位圏外だったが6位に入った。

25年12月単月の新車販売は、上位3車種が年間のランキングと同じ顔ぶれ。N―BOXが前年同月比4・9%増の1万5570台で2カ月連続で首位となった。2位はヤリスで同23・9%減の1万1602台、3位はスペーシアで同9・1%減の1万1397台だった。

- 2026年1月13日

-

- 2026年1月9日

-

スイスのABBはロボットプログラミング・シミュレーションツール「RobotStudio Suite」に、生成AI(人工知能)アシスタント機能を追加し、提供を開始した。ロボットプログラミングの経験に関係なく手軽にプログラミングが行えるようになる。ロボットによる自動化推進に必要な専門知識が不足している中小企業やスタートアップでも利用しやすい。使いやすいインターフェースで迅速かつ容易に立ち上げられ、生産性向上に寄与する。

同機能は、大規模言語モデル(LLM)により人間の言語を理解・解釈可能。ABBの豊富なマニュアルやドキュメント情報を活用し、ユーザーからの質問に対して高品質で文脈に即した回答

- 2026年1月9日

-

- 2026年1月7日

-

乗用車メーカー8社が発表した11月の生産・販売・輸出実績によると、8社合計の世界生産台数は前年同月比6・3%減の198万5727台だった。前年割れは2カ月連続。米国の関税政策の影響に加え、蘭半導体メーカー、ネクスペリアの供給問題もマイナス要因となった。

世界生産はトヨタ自動車、日産自動車、ホンダ、マツダ、SUBARU(スバル)が前年割れ。トヨタは北米が前年のリコール(無料の回収・修理)からの回復と堅調なハイブリッド車(HV)需要に支えられ、好調を維持した。一方で中南米、アジア、日本、アフリカが前年割れとなり、世界生産は前年同月比5・5%減の82万1723台となった。

ホンダの世界生産は同33・7%減の21万8927台と大きく減った。特に北米は約6割減少した。ネクスペリアの供給問題で北米での生産調整を余儀なくされた。

メキシコは11月19日に生産を再開。米国、カナダは11月24日以降に通常稼働となった。ただ、年末年始にかけて日本と中国でも生産中止や生産調整を予定しており、影響が長引いている。

日産はスポーツ多目的車(SUV)「エクストレイル/ローグ」の台数減で国内生産が同31・6%減。海外生産は米国、英国、中国が好調だったものの、世界生産は同4・2%減の25万7008台となった。

スズキはインドの生産台数が新型SUV「ビクトリス」の生産開始や輸出向けの増加などで単月として過去最高に達した。国内生産は軽自動車の減少で前年割れとなったが、世界生産は同14・1%増の30万7772台で11月として過去最高だった。

マツダは米国関税の影響を踏まえ、メキシコでの米国向け生産の一部を減らしており、世界生産は同5・2%減。スバルは群馬製作所矢島工場(群馬県太田市)の工事で一部生産ラインを停止している影響もあり、世界生産が同20・4%減少した。

三菱自動車は新型ミニバン「デリカD:5」の発表に伴う買い控えもあり、登録車の国内販売が落ち込んだが、軽は新型「デリカミニ」の効果が一部表れ好調。世界生産は同2・8%増加した。ダイハツ工業は海外でインドネシアの生産を減らしたものの、国内がけん引し世界生産は同16・0%増だった。

- 2026年1月7日

-

- 2026年1月6日

-

牧野フライス製作所は3軸制御立型マシニングセンター(MC)を発売した。主軸のY軸方向の移動量を広げ、加工対象物(ワーク)の最大寸法を同社従来製品比1・8倍に拡張。主軸の早送り速度と切削送り速度を同2倍に引き上げ、加工面品位と加工速度を高めた。2026年2月から出荷を始める。消費税抜きの価格は5900万円から。大型化する電動車向けの金型や半導体製造装置部品などの高能率加工需要を取り込み、年50台の販売を目指す。

発売した「V800」はY軸移動量を同43%増の1000ミリメートルに伸ばし、最大積載質量を同20%増の3000キログラムに拡大。ワークの最大寸法は幅1500ミリ×奥行き1200ミリ×高さ550ミリメートル。

スラントコラム構造で主軸の突き出し量を短くした。これにより早送りと切削送りの速度が同2倍の毎分4万ミリメートルといった高い送り速度でも加工面の乱れを防ぎ、加工面品位を向上する。

設置環境の温度変化などに合わせて機械変位を抑える機能を搭載する。ピッチ精度はプラスマイナス3マイクロメートル(マイクロは100万分の1)以下と、長時間の連続運転であっても安定して高い加工精度を実現した。

- 2026年1月6日