-

- 2025年11月28日

-

エー・アンド・デイは切削油濃度換算機能を備えたデジタル切削油濃度計を発売した。係数を最大5種類設定・選択することで、切削油の種類に合わせた濃度に換算可能。標準価格は消費税抜きで3万6000円。主に自動車部品や航空機部品の加工、精密機器や金型の製造向け用途を見込む。

一般的な濃度計は屈折率を測定してBrix%で表示しているが、実際の現場ではBrix%から切削油濃度に変換して管理する。切削油は種類によって、Brix%と切削油濃度の換算係数が異なるため、切削油ごとに係数を設定する必要がある。

発売した「AD―4772」は、測定値(Brix%)と設定した換算係数から切削油濃度を自動で計算する。測定時間は約2秒。本体に最大100件の測定データを自動で保存できる。

防塵・防水保護等級「IP67」に対応するため、本体を水洗いできる。カラー液晶を採用しているため視認性が高く、暗い場所でも使える。「USB―C」で充電でき、満充電した場合で約490回の測定が可能。

- 2025年11月28日

-

- 2025年11月26日

-

ユーベックは、アルミニウム合金など軟削材料の穴あけ加工で発生する切りくず、バリの処理負担を軽減する独自技術を開発した。毎分40リットルのクーラント液を15メガパスカル(メガは100万)程度の高圧で吐出するノズルを新規開発し、ヘリカル穴あけ加工と組み合わせて実用化した。処理時間はドリル穴あけ加工の約半分程度としている。自社製の精密濾過装置と組み合わせたシステムで販売する。

電気自動車(EV)用部品に多く採用されるアルミニウム合金などの軟削材料は、穴あけ加工時に切りくずが長くつながって排出されるため処理に苦慮していた。

新技術は高流速、大流量でクーラント液を刃具先が加工対象物(ワーク)に接する「逃げ面」に確実に当てることで、切りくずを細かく破砕して排出処理を容易にする。

摩擦熱も蓄積しにくくなり、刃具の長寿命化につながる。マシニングセンター(MC)内部で使う治具やロボットなどにスラッジが付着せず、短時間の設備停止(チョコ停)も防ぐ。

切りくずは独自の精密フィルターを使用して長期間、交換不要とする自社製濾過装置に回収する。使用するMCの機種が異なっても集中クーラント方式により、切りくず回収、給液、濃度管理も必要ない。

消費税抜きの価格は、小型MCを30―50台連結した集中クーラント方式の場合で精密濾過装置本体が5000万円程度。自動車部品メーカーなどに年間5システムの販売を目指す。

- 2025年11月26日

-

- 2025年11月25日

-

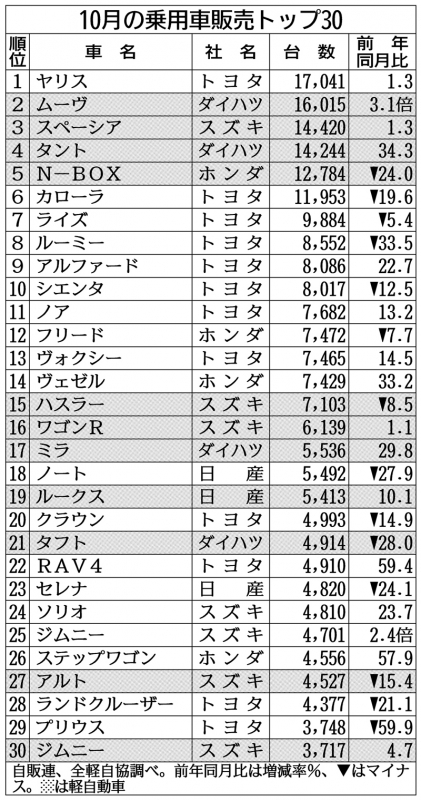

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が公表した10月の車名別新車販売によると、トヨタ自動車の小型車「ヤリス」が前年同月比1・3%増の1万7041台で、4月以来6カ月ぶりに首位に返り咲いた。2位は6月に新型を投入したダイハツ工業の軽乗用車「ムーヴ」で、同3・1倍の1万6015台と躍進。3位はスズキの軽「スペーシア」で同1・3%増の1万4420台だった。上位5車種のうち4車種を軽が占めた。

4位はダイハツの軽「タント」がランクイン。ダイハツは7月にタントの特別仕様車を発売した。「新型ムーヴ目当てに来店した顧客が一部流れ、タントの販売増につながった」(ダイハツ)という。一方、9月まで5カ月連続で首位をキープしていたホンダの軽「N―BOX」は同24・0%減の1万2784台で5位に後退。軽自動車のみの車名別新車販売で「同車の首位陥落は17カ月ぶり、ベスト3圏外となるのは130カ月ぶり」(全軽自協)という。

自販連は今後について「一部のメーカーで生産の遅れによる受注残があると聞く。これが車両の登録にどう結び付くか」と説明する。全軽自協は「10月末発売の日産自動車『ルークス』、三菱自動車『デリカミニ』などがムーヴとともに市場をけん引することを期待する」とした一方、「物価高の影響で『顧客の財布のひもが固い』と嘆く声もある」ことも明かす。

- 2025年11月25日

-

- 2025年11月21日

-

東洋精機工業は、小型マシニングセンター(MC)「TVT332S」に5面加工仕様を追加し、2025年内をめどに発売する。2軸チルト数値制御(NC)インデックスとテーブルを一体化した独自構造で、インデックスからテーブル面までの高さを極限まで低くして剛性を向上。工程集約と高効率加工を実現する。

主軸の最大回転速度は毎分1万回転。オプションでHSK―A63のシャンクにできる。ストロークはX軸500ミリ、Y軸400ミリ、Z軸400ミリメートル。テーブルの作業面の大きさは650ミリ×400ミリメートルで、最大積載重量は500キログラム。

加工対象物(ワーク)を一度固定するだけで5面を加工できるため、加工精度の安定、設備台数の削減、ラインスペースの縮小につなげられる。

また、従来はオプションのマガジンの最大工具収納本数が30本だったが、最大60本まで収納可能なタイプも用意する。

新仕様機は名古屋市港区のポートメッセなごやで開幕された工作機械見本市「メカトロテックジャパン(MECT)2025」に出展された。

- 2025年11月21日

-

- 2025年11月20日

-

NKEは、把持性能が同社従来品比3倍超で、体積と重さは同約3分の1と小型・軽量な新型エアチャック「ウルトラフォース」シリーズを発売した。

顧客が従来と同じ産業用ロボットに新型を使うと軽量化分だけ可搬質量が増やせ、同じ重さの対象物(ワーク)を新型でつかむ場合は以前より小さなロボットで運用可能。また、ワークをつかむチャックの開閉幅が同じだと、把持力は新型の方が高い。

空気圧を使って部品や製品をつかむエアチャックの新型で、把持性能は業界最高という。シリーズはチャック開閉幅が40ミリメートルと80ミリメートルの2種。消費税抜きの価格は22万8000円から。年100台の販売を目指す。

独自開発の新機構の採用で3倍超の把持性能、約3分の1の小型・軽量化に加え、エア消費量と二酸化炭素(CO2)排出量が従来品比で約2分の1と省エネルギー性能も高めた。

重量は開閉幅40ミリメートルタイプで1170グラム、同80ミリメートルタイプが1580グラム。軽薄短小で産業用ロボットや自動化ラインのレイアウトの自由度を高め、限られたスペースへの設置を可能にする。ロボットアームへの搭載性に優れており、工程全体の生産効率向上にも貢献が見込める。

新機構は把持開始時に省エネで動ける細長い小シリンダーと、把持後に力強くグリップするための太くて短い大シリンダーを用いた2段階制御の仕組み。この機構の開発で、太くて長さもある大きなシリンダー一つで全制御を賄っていた通常のエアチャックと比べて小型、軽量化できた。

ロボット停止時の慣性力の影響も小さくでき、ブレの抑制やスムーズな動作でタクトタイム短縮にもつながる。

- 2025年11月20日

-

- 2025年11月19日

-

日刊工業新聞社がまとめた工作機械主要4社の10月の工作機械受注実績は、前年同月比12・1%増の367億1600万円と17カ月連続で増加した。14カ月連続で増加した輸出が同20・2%増とけん引し、5カ月連続で減少した国内の低迷を補った。輸出は底堅く、米州やアジアなど各社で好調な地域が分散し、全体を押し上げた。一方、国内では底打ち感も感じられ、状況を注視する展開が続きそうだ。

輸出ではオークマが前年同月比22・2%増と13カ月連続で増加。特に米国で大手企業を中心に航空宇宙、エネルギー、石油・天然ガス関連向けなどが伸びた。営業部では「ジョブショップ(部品加工を受託する中小製造業者)でも動きが出始めた。今後も続くか見守りたい」としている。

牧野フライス製作所は輸出が同7・5%増と2カ月連続で増加した。中国や米国で高水準の受注が続き、「韓国の自動車部品向けでまとまった案件があり、インドも堅調だった」。

ツガミは輸出が同31・2%増と6カ月連続で増加。主力市場の中国で車や半導体、電子機器関連向けなどの需要を取り込んだ。同社幹部は「ポリティカルリスクなどから全体の雰囲気は依然良くない」とし、不透明な先行きを注視する。芝浦機械は輸出が同微減となったが、北米で航空宇宙や建機向けに立旋盤、東南アジアで時計関連向けなどで超精密加工機を受注した。

国内は4社合計で同8・7%減となったが、期末効果があった前月比では6・0%減だった。芝浦機械は前年同月比6・0%増と堅調に推移。産業機械や造船関連向けで大型工作機械、「光通信関連や切削工具向けで超精密加工機を受注した」。

オークマは同13・6%減と5カ月連続で減少したが、航空宇宙や船舶、エネルギー関連向けなどが増加。「大型案件の受注が続くが、中小製造業で商談が増えるなど底打ち感も感じられる」とした。

- 2025年11月19日

-

- 2025年11月18日

-

自動車大手7社の2025年9月中間連結決算が出そろい、純損益の合計は2兆920億円と前年同期より27.2%、金額で7827億円減少した。トランプ米政権の自動車への追加関税が利益を大幅に下押ししたのが主因で、日産自動車とマツダ、三菱自動車の3社が赤字に転落した。半導体不足や電気自動車(EV)市場の減速も加わり、経営の不透明感が増している。

米政権は日米関税合意により、9月に日本からの輸入車に対する関税を27.5%から15%に引き下げた。ただ、4月以前の2.5%に比べると6倍で、各社の収益を依然圧迫している。

トヨタ自動車は米関税が営業利益ベースで9千億円の減益要因となり、北米の営業損益は赤字となった。

- 2025年11月18日

-

- 2025年11月14日

-

川田鉄工は、既存の旋盤用チャックに取り付けることで、薄肉で中空形状の加工対象物(ワーク)を歪みなく固定できる治具を発売した。三つの爪と円柱型のストッパーで中空ワークの外径と内径を同時に押さえる仕組み。受注生産で消費税抜きの価格は33万9000円から。年間500台の販売を目指す。

発売した「ジェントリークランプ」は、外径側を3方向から固定する爪と、爪の閉じる動きに連動しピンを出して内径側を押さえる円柱形のストッパーで構成。ワークの内外径の両側から挟み込んで固定する。内外径のどちらか一方だけを押さえて固定する従来方法よりもワークの歪みを抑えられる。

チャックの駆動源が手動式や油圧式、空圧式でも仕様変更によって対応できる。

- 2025年11月14日

-

- 2025年11月11日

-

ソディックは光ファイバー用部品「MTフェルール」向けに、高精度な加工が可能な放電加工機や射出成形機の一体提案に力を入れている。セラミックス製リニアモーター駆動の超精密ワイヤ放電加工機を開発。ナノメートル(ナノは10億分の1)水準の超精密加工と省エネを実現し、高い形状精度が求められる同部品の金型の効率的な加工に貢献する。精密射出成形機なども併せて提案し、データセンター(DC)といった情報通信インフラ需要を取り込む。

新型機「EXC100L+」の最大加工対象物(ワーク)寸法は、幅150ミリ×奥行き150ミリ×高さ60ミリメートル。ワイヤ電極径は0・02ミリ―0・1ミリメートルに対応する。発売済みで価格はオープン。年24台の生産を目指す。

セラミックス製エアスライダーとリニアモーターを組み合わせ、加工対象物(ワーク)を固定するテーブルを非接触でスライドする仕組みを構築。一定の圧力で絶えず真直性を保持し、最小駆動単位10ナノメートルを実現した。また加工液処理の制御の最適化で消費電力を同社従来機比最大25%削減し、超精密加工と省エネを両立した。

ワークの穴にワイヤを通す自動結線機能では、独自の仕組みで凹凸のあるワークにも対応。MTフェルールの金型向けオプション機能も備え、小径狭ピッチの下穴でも安定した結線を可能にした。

MTフェルールは光ファイバーを複数束ねて接続するための部品で、AI(人工知能)に欠かせない高速・高密度なデータ通信を支える。ソディックの圷祐次社長は「高い形状精度が求められる同部品の金型加工でEXC100L+の競合製品はなかなか出てこない」と自信を示す。

同社はMTフェルールの金型を加工する細穴放電加工機と、同金型でMTフェルールを生産する精密射出成形機を含めた同社3製品を一体で提案し、DCや光通信ネットワークなどの旺盛な情報インフラ需要に対応する。

- 2025年11月11日

-

- 2025年11月10日

-

日本自動車販売協会連合会(自販連)と全国軽自動車協会連合会(全軽自協)が発表した10月の新車販売台数は前年同月比1・8%減の39万5189台となり、4カ月連続で前年実績を下回った。軽自動車が好調だったものの、登録車は新型車の投入が少なく、全体の台数を押し下げた。蘭半導体メーカーのネクスペリアの供給問題もあり、今後は見通しのききづらい状況が続きそうだ。

登録車は前年同月比4・3%減の24万7883台で4カ月連続のマイナス。このうち乗用車は同7・4%減の21万4454台で4カ月連続のマイナス。貨物車は同21・9%増の3万2737台で2カ月連続の増加となった。

登録車のブランド別ではマツダ(同31・2%減)や日産自動車(同28・8%減)、ダイハツ工業(同24・5%減)の減少が目立つ。自販連は「新型車の投入が少なく、今後も同様の状況が続くのではないか。半導体供給不安も懸念される」とした。

軽自動車は同2・9%増の14万7306台で、4カ月ぶりのプラス。乗用車は同7・2%増の11万3895台で2カ月連続のプラス、貨物車は同9・6%減の3万3411台で4カ月連続のマイナスだった。

軽は新型車が全体をけん引。6月に新型「ムーヴ」を投入したダイハツは軽の台数が同30・2%増と大きく伸びた。全体の傾向としては背が高く後席スライドドアを備えた車種の人気が継続し、新型車以外も上積みした。

10月29日には日産の「ルークス」、三菱自動車の「デリカミニ」が発売。全軽自協は「11月以降の新車販売にきいてくる」と見通す。加えて10月末に開幕した「ジャパンモビリティショー2025」について「自動車への注目度が高まれば」と需要喚起の効果を期待する。

- 2025年11月10日

-

- 2025年11月7日

-

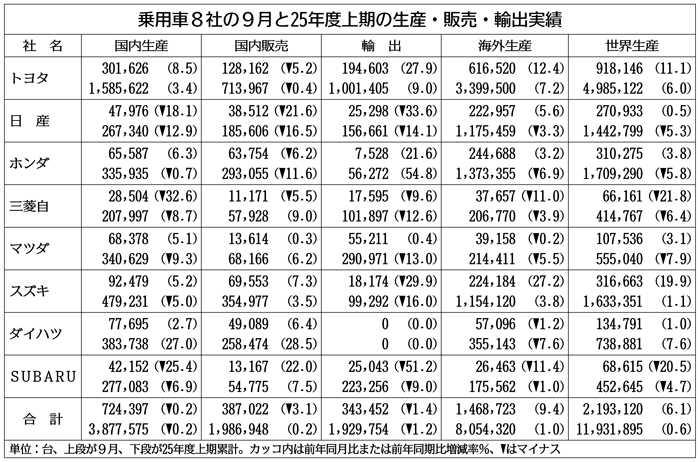

乗用車メーカー8社が発表した2025年度上期(4―9月)の生産・販売・輸出実績によると、8社合計の世界生産台数は前年同期比0・6%増の1193万1895台で2年ぶりに前年超えとなった。国内生産が減少となったが、海外生産が堅調だった。ただ、トランプ米政権の関税政策に伴う世界経済情勢は不透明で見通しが難しい状況が続きそうだ。

世界生産はトヨタ自動車、スズキ、ダイハツ工業の3社がプラス。トヨタは2年ぶりの増加で北米・中国などが好調だった。スズキは2年連続の増加。国内生産は減少したが、海外生産が増加した。特にインド生産は上期として過去最高となった。ダイハツは前年の認証問題からの反動で国内生産が伸長し、3年ぶりの増加となった。

一方、ホンダ、日産自動車、SUBARU(スバル)は2年連続の減少。スバルは群馬製作所矢島工場(群馬県太田市)の工事で一部生産ラインを停止していることが影響した。三菱自動車は一部地域の仕向けを終了した車種の減少が要因で3年連続の減少。マツダは日本やメキシコで生産調整した影響で4年ぶりの減少だった。

8社合計の9月単月の世界生産は前年同月比6・1%増の219万3120台となり3カ月ぶりに増加。トヨタは4カ月連続の増加で9月として過去最高だった。日産は2カ月連続、ホンダは14カ月ぶり、マツダ、スズキは8カ月ぶりの増加。一方、三菱自、スバルは3カ月連続の減少となった。

- 2025年11月7日

-

- 2025年11月5日

-

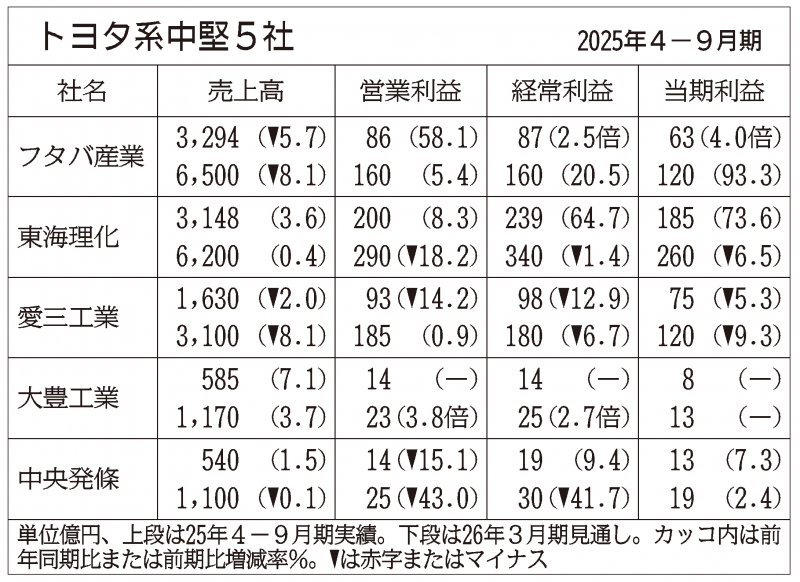

トヨタ自動車系中堅部品メーカー5社が発表した2026年3月期連結業績予想は、3社が各利益段階を上方修正した。トランプ米政権の関税影響が押し下げ要因となる一方、OEM(完成車メーカー)の生産が堅調。また合理化改善も実を結んでいる。25年4―9月期決算は3社が営業増益または黒字転換となった。

客先の生産台数増加や円安傾向の為替影響、合理化努力などによりフタバ産業、東海理化、大豊工業の3社が各利益段階を上方修正。フタバ産業の魚住吉博社長は「当初の想定より中国での販売が見込めそうだ」とした。 東海理化は4―9月期の売上高が過去最高を更新した。

愛三工業は為替影響や成長投資などが利益を押し下げ4―9月期は減収・営業減益となったが、通期予想は据え置いた。「台数が回復し、為替影響もあり上方に向かう可能性がある」(加藤茂和副社長)。半面、関税コストの回収に時間がかかることをリスクと捉える。

大豊工業はトランプ米政権の関税影響が3億2000万円の利益押し下げ要因になったものの、売上増のほか原材料影響の緩和もあり4―9月期は増収・黒字転換で着地した。

中央発條の4―9月期は高付加価値製品の新型スタビライザーが好調だったが、藤岡工場(愛知県豊田市)の爆発事故を背景とした安全対策投資など「意志ある固定費」が増加したことにより増収営業減益となった。

- 2025年11月5日

-

- 2025年11月4日

-

Y―MOLDは、微細加工事業の強化に向けて超精密マシニングセンター(MC)を新たに導入し、稼働した。主にマイクロ流路や自動車のリフレクターといった高精度な微細部品の需要増加に対応する。

新たに導入したのは、芝浦機械の超精密MC「UVM―450D(H)」。Y―MOLDでは同機種を既に2台使用しており、今回で3台目となる。

新導入した機械は1台目にはない機上測定機能のオプションを搭載し、加工対象物(ワーク)の測定にかかわる段取りを効率化できる。また、今回の導入にあわせ、2台目にあった同機能をソフトウエアの更新で最新の3台目と同等の機能に向上させた。

Y―MOLDは自動車関連のコネクターなどの量産品向けの金型製作がメーン。一方、2010年ごろから微細加工の事業を本格化し、医療や半導体の研究開発に使うマイクロ流路などの高精度が求められる部品も手がけている。

同社が超精密MCで作れる最高レベルのマイクロ流路は、最小溝幅0・1ミリメートル以下、面粗さがRa0・005マイクロメートル(マイクロは100万分の1)。その精密さを武器に、現状での微細加工は売上高全体の2割に達している。

同社の売上高は2025年3月期で約5億円。今後、市場の伸びが見込めて利益率が高い微細加工に注力し、現状2割の割合を27年3月期に4割に引き上げることを目指す。

- 2025年11月4日

-

- 2025年10月31日

-

牧田技研と山中産業は、出張でマシニングセンター(MC)の主軸の状態を診断するサービスの提供を始めた。加工品の仕上がりに直結する主軸の状態をつかみ、品質管理や設備保全の強化につなげる。出張範囲は当面、静岡県西部地区と愛知県豊橋市・豊川市とするが、相談に応じる。

同サービスは牧田技研が技術工程、山中産業が顧客対応をそれぞれ担う。MCに装着する複数の器具を用いて診断し、結果を提出する。

診断するテーパーの種類は「BT」と「BBT」。診断項目はテストバーを着けた振れ精度のほか、工具ホルダーとテーパー部のはめ合いと引っ張り力。

診断の顧客には、1本無償でホルダーのテーパー部を磨く。ホルダーのサビは主軸の不具合の原因になることが多い。診断結果によって、主軸側のテーパー面の研磨やオーバーホールも提案する。

使用する器具は市販品だが中小企業はさほど保有しておらず、「主軸の状態を確認していない現場が多い」(牧田社長)という。

牧田社長は「診断で故障を未然に防ぎ、安心して生産に集中してほしい」とする。

- 2025年10月31日

-

- 2025年10月29日

-

日本工作機械工業会(日工会)が発表した9月の工作機械受注総額(確報値)は、前年同月比11・0%増の1391億4600万円と3カ月連続で増加した。中国や米国を中心に外需が堅調に推移したほか、航空機や造船向けなどが好調だった内需も6カ月ぶりに増加した。日工会の坂元繁友会長(芝浦機械社長)は「依然として世界経済の方向性が見極めにくいなか、設備投資需要は概して堅調に推移している」との見方を示した。

主要地域別では中国が前年同月比25・0%増と18カ月連続で増加。業種別では一般機械向けが同25・2%増の122億円、自動車向けが同34・2%増の132億円だった。坂元会長は「エレクトロニクス分野などで大きな商談が散見され、その部分で受注を確保できている」と指摘。今後については「製造業で意欲的な設備投資が進んでおり、引き続き高めの水準で推移する」(同)と予想した。

北米は同19・3%増と2カ月連続で増加。主要4業種のうち一般機械向けを除く3業種がプラスだった。鉄鋼製品の派生品として追加された関税を含め、トランプ米政権の関税措置の影響について坂元会長は「足元の引き合い状況は大きく崩れていない。先行きはそれほどネガティブにならないのではないかというのが大方の会員各社の意見」と述べた。

国内は航空機・造船・輸送用機械向けが同3・1倍の64億円と過去最高を更新した。日工会では航空機と造船向けともに今後も好調さが続くとみる。

また4―9月期の受注総額は、前年同期比5・5%増の7797億7000万円だった。外需がけん引し、内需は低迷した。特に内需の車向けは米国の関税措置や電気自動車(EV)開発の方向性が定まらない影響で設備投資の先送りが続いた。

一方、坂元会長は大手車メーカーを含め引き合いが出始めるなど「足元の会員各社の肌感覚としては底を打った感がある」とし、車向けの回復に伴う他産業への波及効果に期待を示した。

- 2025年10月29日